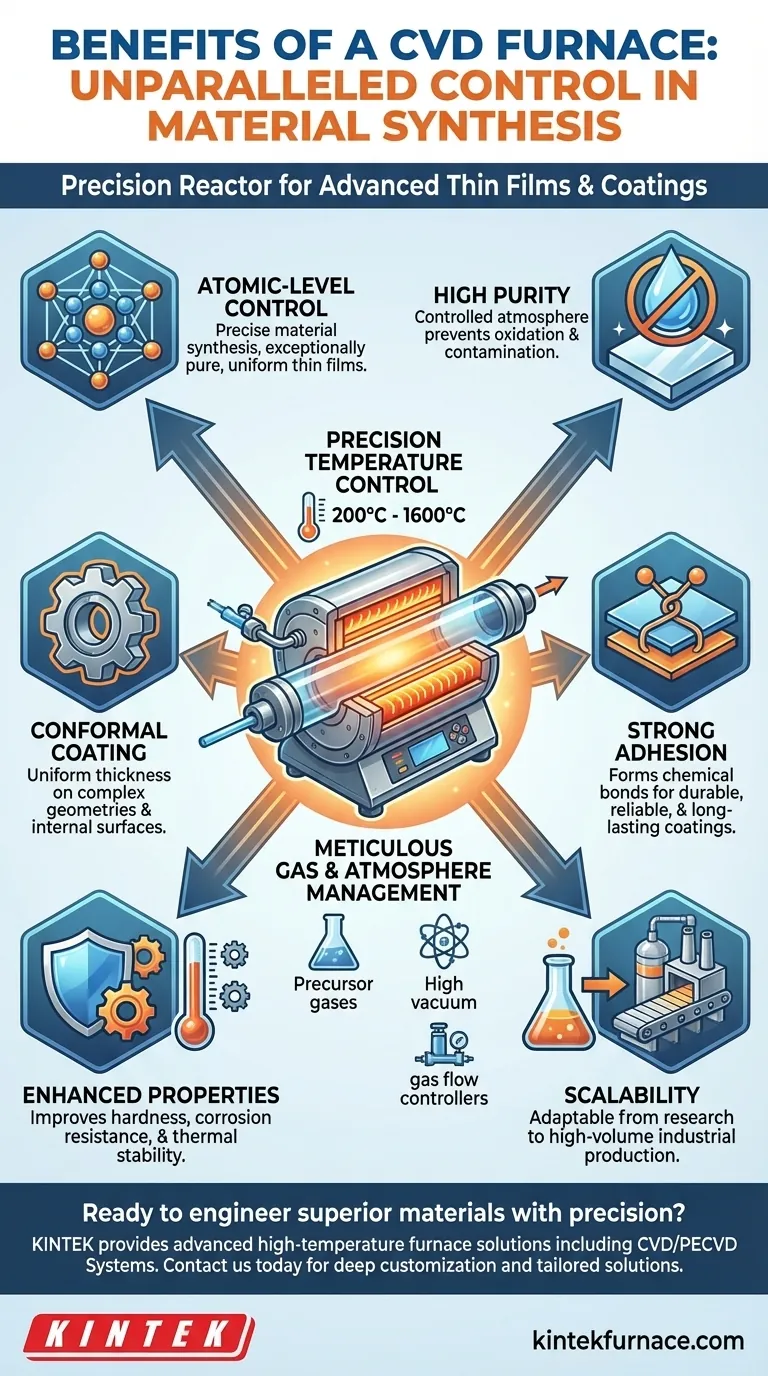

En esencia, un horno CVD ofrece un control inigualable sobre la síntesis de materiales a nivel atómico. Sus principales beneficios radican en su capacidad para crear películas y recubrimientos delgados excepcionalmente puros, uniformes y fuertemente unidos. Este proceso permite la ingeniería de materiales con propiedades mejoradas, como dureza, resistencia a la corrosión y estabilidad térmica, en una amplia variedad de sustratos, lo que lo hace escalable desde la investigación a pequeña escala hasta la producción industrial de alto volumen.

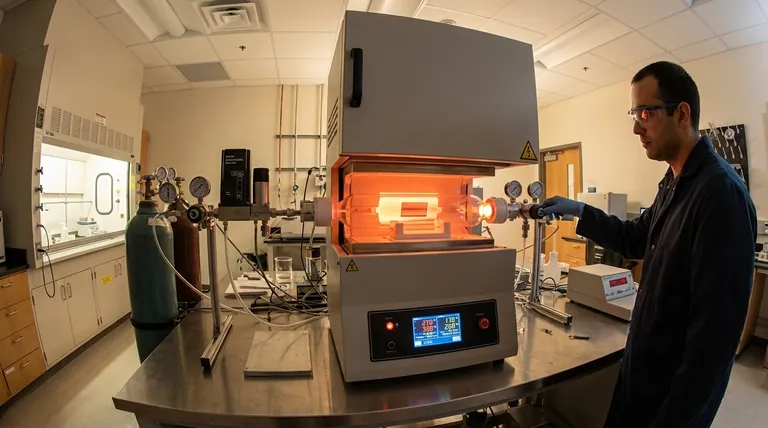

Un horno de deposición química de vapor (CVD) es más que un horno de alta temperatura; es un reactor de precisión. Su verdadero valor reside en permitir una reacción química controlada que deposita materiales átomo por átomo, lo que da como resultado películas de alto rendimiento que a menudo son inalcanzables con otros métodos.

La base del control: cómo funciona un horno CVD

Los beneficios de un horno CVD son el resultado directo de su diseño central, que proporciona un control meticuloso sobre el entorno de deposición química. No se trata solo de calor; se trata de gestionar cada variable de una reacción química.

Control preciso de la temperatura

Una característica clave de un horno CVD es su capacidad para crear una zona de temperatura altamente uniforme y estable, con capacidades que a menudo oscilan entre 200 °C y más de 1600 °C.

Este calentamiento uniforme es fundamental porque el proceso CVD se basa en reacciones químicas que son muy sensibles a la temperatura. Incluso pequeñas variaciones pueden alterar la tasa de deposición y las propiedades de la película, lo que lleva a inconsistencias.

Gestión meticulosa de gases y atmósfera

El CVD funciona introduciendo cantidades precisas de gases precursores en la cámara del horno. Estos gases reaccionan en o cerca de la superficie caliente del sustrato para formar el material deseado.

Los controladores de flujo de gas gestionan la receta exacta de los precursores, mientras que la atmósfera del sistema se controla estrictamente. Las operaciones pueden realizarse bajo alto vacío, a presión atmosférica o en un entorno de baja presión.

Este control es lo que garantiza una alta pureza. Al eliminar moléculas no deseadas como el oxígeno y el vapor de agua en el vacío, el horno evita la oxidación y la contaminación, asegurando que la película depositada consista solo en los elementos deseados.

Diseño versátil de la cámara

Los hornos CVD vienen en varias configuraciones, más comúnmente como hornos de tubo o sistemas por lotes. Esta flexibilidad permite adaptar el proceso a diferentes necesidades.

Los hornos de tubo son excelentes para la investigación, el procesamiento continuo y el recubrimiento de sustratos uniformes. Se pueden seleccionar diferentes materiales de tubo como cuarzo o alúmina según la temperatura y la compatibilidad química.

Los hornos por lotes están diseñados para procesar muchas piezas a la vez, lo que los hace adecuados para la producción a escala industrial, al tiempo que ofrecen un control preciso sobre los ciclos de calentamiento y enfriamiento para cada carga.

Transformando el control en beneficios tangibles

El control preciso sobre la temperatura, la química del gas y la presión se traduce directamente en resultados de materiales superiores que resuelven desafíos de ingeniería específicos.

Pureza y composición inigualables

Debido a que el proceso ocurre en una atmósfera controlada utilizando gases precursores de alta pureza, las películas resultantes son excepcionalmente puras.

Las reacciones químicas de alta temperatura son selectivas, depositando solo el material deseado. Esto da como resultado recubrimientos con defectos mínimos y una composición química controlada con precisión, lo cual es vital para aplicaciones en semiconductores y óptica.

Uniformidad superior del recubrimiento (conformabilidad)

A diferencia de los métodos de deposición en línea de visión (como la pulverización catódica o la evaporación), los gases precursores en un proceso CVD pueden fluir alrededor y dentro de geometrías complejas.

Esto da como resultado un recubrimiento altamente conforme, lo que significa que la película tiene un espesor uniforme en todas las superficies de un objeto tridimensional, incluso dentro de esquinas afiladas, zanjas y orificios.

Excelente adhesión y durabilidad

El proceso CVD no solo deposita un material sobre un sustrato; forma un enlace químico entre la película y la superficie.

Al optimizar las condiciones de deposición, este enlace se vuelve extremadamente fuerte. La adhesión resultante mejora significativamente la durabilidad, confiabilidad y vida útil de la pieza recubierta.

Propiedades de materiales diseñadas

El CVD no se utiliza para crear un solo tipo de material. Es una plataforma versátil para depositar una amplia gama de metales, cerámicas y polímeros.

Esto permite a los ingenieros mejorar intencionalmente las propiedades de un sustrato. Un uso común es aplicar un recubrimiento cerámico duro (como nitruro de titanio) a una herramienta metálica para aumentar su resistencia al desgaste, o depositar una película de dióxido de silicio en una oblea para que actúe como aislante eléctrico.

Comprender las compensaciones y consideraciones

Aunque potente, el CVD no es una solución universal. Sus ventajas conllevan complejidades que deben entenderse para tomar una decisión informada.

Límites de alta temperatura y sustrato

Las altas temperaturas requeridas para muchos procesos CVD pueden dañar o deformar sustratos sensibles a la temperatura, como polímeros o ciertos metales de bajo punto de fusión. Esta es una limitación fundamental.

Complejidad y experiencia del proceso

Desarrollar una receta CVD estable y repetible es una tarea compleja. Requiere una experiencia significativa para equilibrar las variables de temperatura, presión, tasas de flujo de gas y química para lograr las propiedades de película deseadas. Esta no es una tecnología "plug-and-play".

Química precursora y seguridad

Los gases precursores utilizados en CVD pueden ser tóxicos, inflamables, corrosivos o pirofóricos (se encienden al contacto con el aire). Un sistema CVD requiere una infraestructura de seguridad robusta, que incluye gabinetes de gas, detectores y sistemas de reducción de emisiones para manejar estos materiales peligrosos de manera segura.

Tomar la decisión correcta para su aplicación

Elegir un método de deposición requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la máxima pureza y calidad de la película: El CVD suele ser la opción superior, ya que la reacción química controlada minimiza los contaminantes y permite una ingeniería estructural precisa.

- Si está recubriendo formas 3D complejas o superficies internas: La naturaleza conformable del CVD proporciona una cobertura uniforme que los procesos de línea de visión no pueden igualar.

- Si trabaja con sustratos sensibles a la temperatura: Debe considerar cuidadosamente las variantes de CVD a baja temperatura (como el CVD mejorado por plasma) o explorar métodos de deposición alternativos por completo.

- Si su prioridad es el recubrimiento rentable en formas simples: Pese las ganancias de rendimiento del CVD frente al menor costo y la complejidad de métodos como la galvanoplastia o la deposición física de vapor (PVD).

Al comprender sus principios fundamentales de control, puede aprovechar el proceso CVD para diseñar materiales con propiedades adaptadas a su desafío específico.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Control a Nivel Atómico | Permite la síntesis precisa de materiales con películas delgadas uniformes y fuertemente unidas. |

| Alta Pureza | La atmósfera controlada previene la contaminación, asegurando recubrimientos puros. |

| Recubrimiento Conformable | Espesor uniforme en formas 3D complejas, incluyendo superficies internas. |

| Fuerte Adhesión | Forma enlaces químicos para recubrimientos duraderos y de larga vida útil. |

| Propiedades Mejoradas | Mejora la dureza, la resistencia a la corrosión y la estabilidad térmica de los sustratos. |

| Escalabilidad | Adecuado desde la investigación hasta la producción industrial de alto volumen. |

¿Listo para diseñar materiales superiores con precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra línea de productos, que incluye hornos de mufla, tubo, rotatorios, de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio e impulsar la innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación