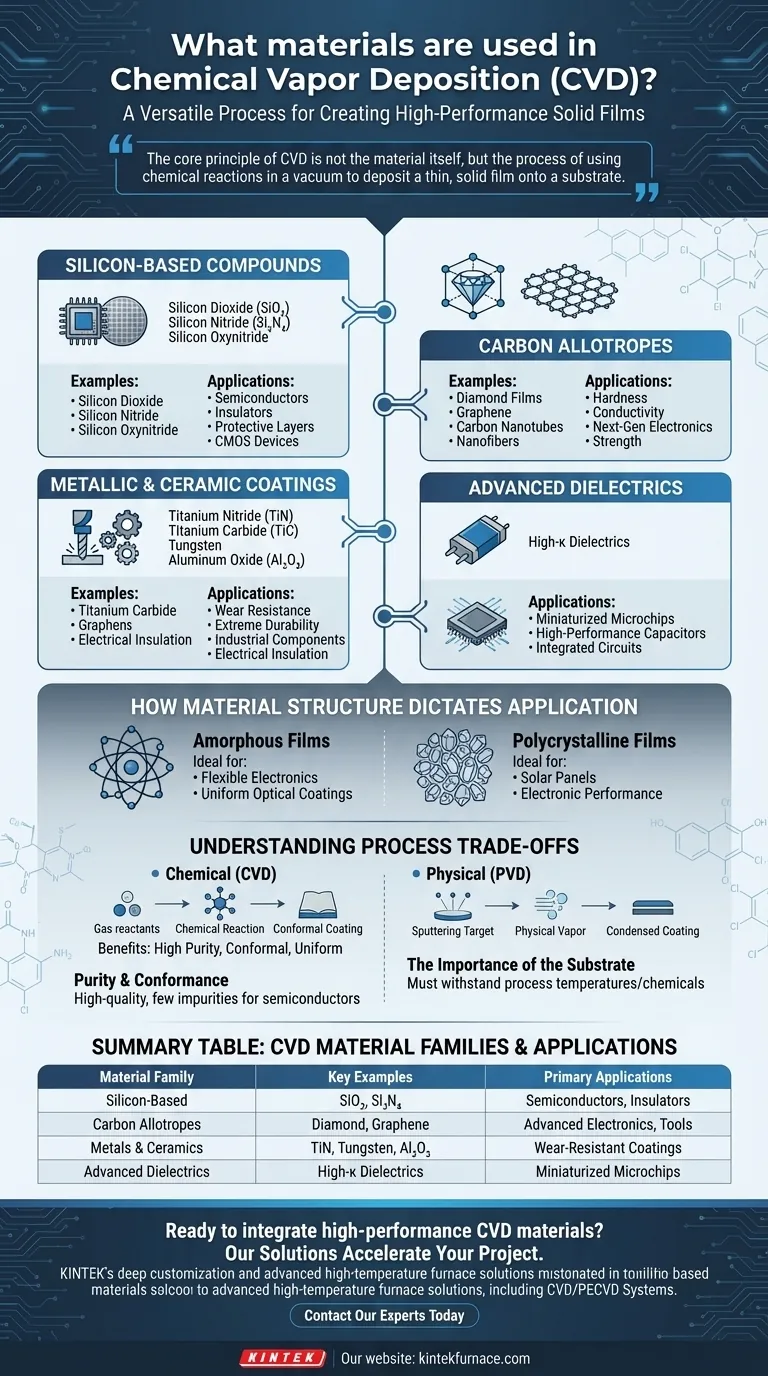

En resumen, una amplia gama de materiales puede producirse utilizando la Deposición Química de Vapor (CVD). El proceso no se limita a un solo tipo de sustancia, sino que es una técnica versátil para crear películas sólidas de alto rendimiento. Los materiales clave incluyen compuestos a base de silicio como el dióxido de silicio y el nitruro, varias formas de carbono como el diamante y el grafeno, recubrimientos metálicos como el tungsteno y el nitruro de titanio, y dieléctricos de alta κ especializados.

El principio central de la CVD no es el material en sí, sino el proceso de utilizar reacciones químicas en vacío para depositar una película delgada y sólida sobre un sustrato. El material específico elegido está totalmente dictado por los requisitos funcionales del producto final, desde un chip semiconductor hasta una herramienta de corte resistente al desgaste.

Las familias principales de materiales CVD

La versatilidad de la CVD proviene de su capacidad para manejar distintas familias de materiales, cada una de las cuales satisface diferentes necesidades industriales. El material depositado se forma a partir de moléculas precursoras gaseosas que reaccionan en la superficie del elemento que se está recubriendo.

Compuestos a base de silicio

Esta es la base de la industria electrónica moderna. Materiales como el dióxido de silicio (SiO₂), el nitruro de silicio (Si₃N₄) y el oxinitruro de silicio se depositan como películas delgadas para actuar como aislantes, capas protectoras y dieléctricos en la fabricación de semiconductores y dispositivos CMOS.

Alótropos de carbono

La CVD es fundamental para producir estructuras de carbono avanzadas con propiedades excepcionales. Esto incluye la deposición de películas de diamante para dureza, nanotubos de carbono y nanofibras para resistencia y conductividad, y grafeno para la electrónica de próxima generación.

Recubrimientos metálicos y cerámicos

Para aplicaciones que requieren una durabilidad extrema, la CVD se utiliza para aplicar recubrimientos duros. Los materiales comunes incluyen el nitruro de titanio (TiN), el carburo de titanio (TiC) y el carbonitruro de titanio (TiCN), que proporcionan una excelente resistencia al desgaste para herramientas de corte y componentes industriales.

El tungsteno y el óxido de aluminio (Al₂O₃) también se depositan con frecuencia. El Al₂O₃, en particular, se utiliza tanto como recubrimiento resistente al desgaste como aislante eléctrico.

Dieléctricos avanzados

En la búsqueda de microchips más pequeños y potentes, los dieléctricos de alta κ son esenciales. La CVD es un método principal para depositar estos materiales, que permiten miniaturizar los condensadores en los circuitos integrados sin perder capacitancia.

Cómo la estructura del material dicta la aplicación

El mismo material químico puede depositarse con diferentes estructuras internas, lo que cambia fundamentalmente sus propiedades y cómo puede utilizarse.

Películas amorfas

La CVD puede producir materiales amorfos, que carecen de una estructura cristalina de largo alcance. Esta disposición desordenada suele ser ideal para la electrónica flexible o los recubrimientos ópticos donde la uniformidad es más importante que la perfección de la red cristalina.

Películas policristalinas

Por el contrario, el proceso puede crear películas policristalinas, que se componen de muchos pequeños granos cristalinos. Esta estructura es vital para aplicaciones como los paneles solares y muchos dispositivos electrónicos donde las propiedades cristalinas específicas son necesarias para el rendimiento.

Comprender las compensaciones del proceso

Aunque potente, la CVD es una herramienta específica con su propio contexto. Comprender su lugar entre otras técnicas de deposición es clave para apreciar su valor.

Deposición química vs. física

La CVD se basa en una reacción química de gases precursores en la superficie de un sustrato. Esto es fundamentalmente diferente de la Deposición Física de Vapor (PVD), que utiliza medios físicos como la pulverización (por ejemplo, con gas argón) para crear un vapor que luego se condensa en el sustrato. La naturaleza química de la CVD le permite crear recubrimientos altamente puros y conformes que cubren perfectamente formas complejas.

Pureza y conformidad

Una ventaja principal de la CVD es la capacidad de producir películas de alta calidad y alta pureza. Debido a que el proceso es impulsado por reacciones químicas de gases precursores cuidadosamente controlados, el material resultante tiene muy pocas impurezas. Por eso es indispensable en la industria de los semiconductores, donde incluso trazas de contaminantes pueden arruinar un dispositivo.

La importancia del sustrato

El material depositado final es solo una parte del sistema. La elección del material y los parámetros del proceso dependen en gran medida del sustrato, el objeto que se recubre. El sustrato debe ser capaz de soportar las temperaturas y el entorno químico del proceso CVD sin degradarse.

Tomar la decisión correcta para su aplicación

Para aprovechar la CVD de manera efectiva, alinee la elección del material con su objetivo técnico principal.

- Si su enfoque principal es la fabricación de semiconductores: Trabajará principalmente con compuestos a base de silicio (dióxido, nitruro) y dieléctricos avanzados de alta κ para construir circuitos integrados.

- Si su enfoque principal es crear recubrimientos duraderos y resistentes al desgaste: Sus materiales preferidos serán cerámicas como el nitruro de titanio (TiN), el carburo de titanio (TiC) y el óxido de aluminio (Al₂O₃) para herramientas y componentes.

- Si su enfoque principal es la investigación de materiales avanzados: Debe explorar alótropos de carbono como el grafeno, los nanotubos y las películas de diamante por sus propiedades electrónicas y estructurales únicas.

En última instancia, el poder de la CVD reside en su capacidad para transformar productos químicos gaseosos en materiales sólidos de alto rendimiento adaptados a una función específica.

Tabla resumen:

| Familia de materiales | Ejemplos clave | Aplicaciones principales |

|---|---|---|

| A base de silicio | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Semiconductores, Aislantes, Capas protectoras |

| Alótropos de carbono | Diamante, Grafeno, Nanotubos de carbono | Electrónica avanzada, Herramientas de corte, Compuestos |

| Metales y Cerámicas | Nitruro de titanio (TiN), Tungsteno, Óxido de aluminio (Al₂O₃) | Recubrimientos resistentes al desgaste, Herramientas industriales |

| Dieléctricos avanzados | Dieléctricos de alta κ | Microchips miniaturizados, Condensadores de alto rendimiento |

¿Listo para integrar materiales CVD de alto rendimiento en su investigación o producción?

En KINTEK, entendemos que su éxito depende de una deposición de película delgada precisa y confiable. Nuestra experiencia en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Trabajamos con usted para adaptar el equipo y los parámetros del proceso para satisfacer con precisión sus requisitos de materiales únicos, ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ultraduros o explorando materiales novedosos como el grafeno.

Permítanos discutir cómo nuestras soluciones pueden acelerar su proyecto. Contacte a nuestros expertos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es necesario un sistema de control de flujo másico de gas de alta precisión para el crecimiento de Ga2O3? Lograr películas delgadas sin defectos

- ¿Qué tamaños de tubo de cuarzo son compatibles con estos sistemas CVD? Optimice su proceso con tubos de 1 o 2 pulgadas

- ¿Cómo se clasifican los procesos de CVD según las condiciones operativas? Explore los tipos clave y las aplicaciones

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué es un horno tubular CVD y cuál es su función principal? Deposición de película fina de precisión para materiales avanzados

- ¿Cuál es el papel de un sistema de deposición química en fase de vapor térmica (TCVD) en la síntesis de nanohojas de WS2?

- ¿Para qué se utiliza la CVD? Ingeniería de películas delgadas de alto rendimiento para aplicaciones avanzadas

- ¿Para qué se utiliza un horno de Deposición Química de Vapor (CVD)? Películas Delgadas de Precisión para Electrónica y Materiales