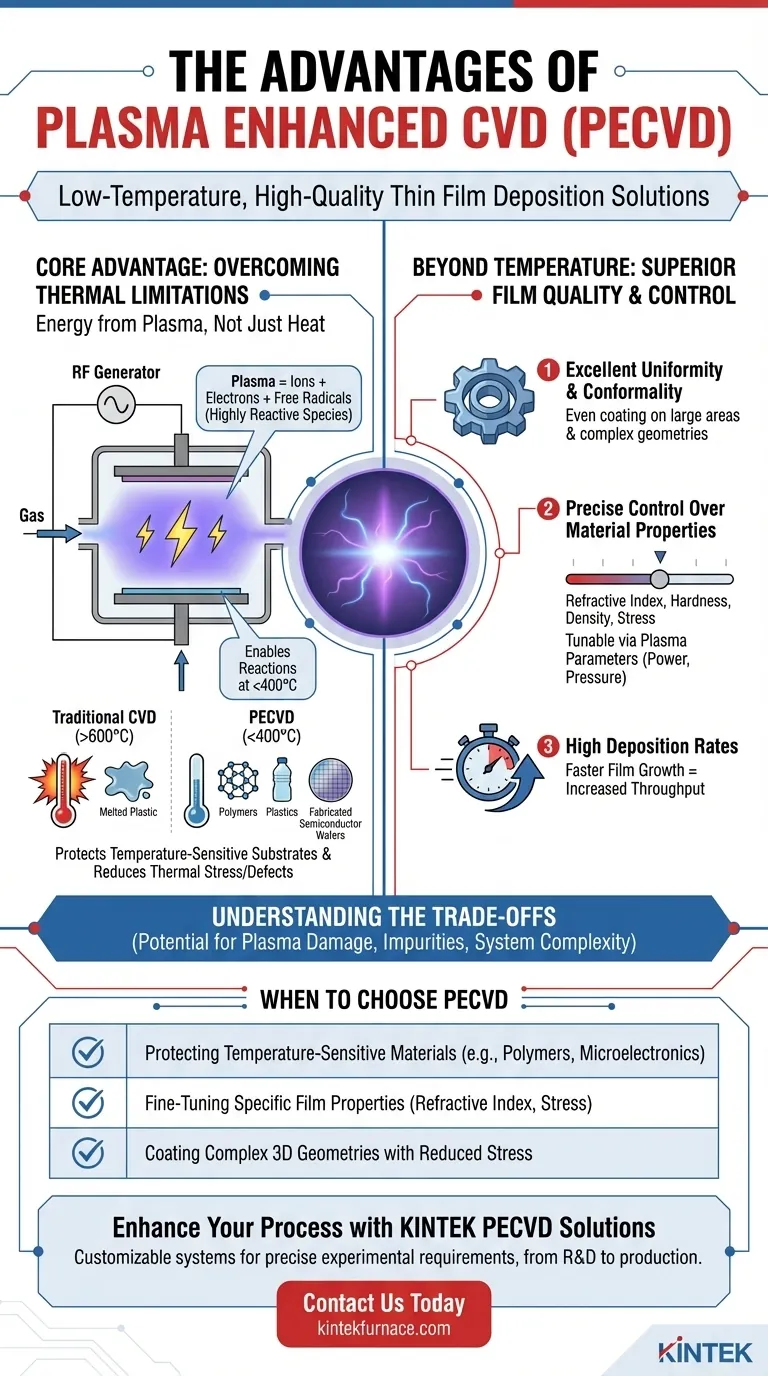

Fundamentalmente, la ventaja clave de la Deposición Química de Vapor Mejorada por Plasma (PECVD) es su capacidad para operar a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Esto se logra utilizando un plasma rico en energía para impulsar las reacciones químicas necesarias para formar una película delgada, en lugar de depender únicamente del calor elevado. Esta diferencia crítica permite la deposición de películas de alta calidad en materiales que de otro modo se dañarían o destruirían con los procesos convencionales de alta temperatura.

La innovación central de la PECVD es el uso de un plasma rico en energía para complementar o reemplazar la energía térmica. Este desacoplamiento de la reacción del calor elevado permite la deposición de películas de alta calidad a temperaturas lo suficientemente bajas como para proteger los sustratos subyacentes sensibles, una capacidad que la CVD tradicional no puede ofrecer.

La Ventaja Principal: Superar las Limitaciones Térmicas

La CVD tradicional requiere altas temperaturas, a menudo superiores a 600 °C, para proporcionar suficiente energía para descomponer los gases precursores e iniciar la reacción química que forma la película. La PECVD evita esta barrera térmica.

Cómo funciona la PECVD: Energía del plasma, no solo calor

En un proceso PECVD, se aplica un campo eléctrico (típicamente de radiofrecuencia) a la mezcla de gases precursores dentro de una cámara de vacío. Este campo energiza el gas, arrancando electrones de los átomos y creando un plasma, un estado de la materia altamente reactivo que contiene iones, electrones y radicales libres.

Estas especies reactivas tienen suficiente energía para formar la película deseada en la superficie del sustrato a temperaturas mucho más bajas, a menudo por debajo de los 400 °C.

Protección de sustratos sensibles a la temperatura

El beneficio más significativo de esta operación a baja temperatura es la capacidad de recubrir materiales que no pueden soportar altas temperaturas. Esto abre aplicaciones imposibles para la CVD tradicional.

Los ejemplos incluyen la deposición de películas sobre polímeros, plásticos o obleas semiconductoras completamente fabricadas que ya contienen interconexiones metálicas u otras estructuras con bajos puntos de fusión.

Reducción del estrés térmico y los defectos

Cuando una película se deposita a altas temperaturas, la diferencia en la expansión térmica entre la película y el sustrato puede crear una tensión mecánica significativa a medida que la pieza se enfría. Esta tensión puede provocar el agrietamiento de la película, la delaminación o la deformación del sustrato.

Al operar a temperaturas más bajas, la PECVD reduce drásticamente esta tensión inducida térmicamente, mejorando la adhesión de la película y la fiabilidad general del dispositivo.

Más allá de la temperatura: Calidad y control superiores de la película

Si bien la temperatura más baja es el principal impulsor para la adopción de la PECVD, el uso de plasma proporciona varias otras ventajas distintas relacionadas con la calidad y la precisión de la película depositada.

Excelente uniformidad y conformabilidad de la película

El plasma ayuda a distribuir las especies precursoras reactivas de manera más uniforme por toda la cámara. Esto da como resultado un espesor de película altamente uniforme en todo el sustrato, incluso en áreas grandes.

Este proceso también proporciona una excelente conformabilidad, lo que significa que puede recubrir uniformemente superficies complejas, no planas o tridimensionales. Esto a menudo se conoce como buena "cobertura de escalones" en la industria de los semiconductores.

Control preciso sobre las propiedades del material

En la PECVD, las propiedades de la película no son solo una función de la temperatura y la química del gas; también están fuertemente influenciadas por el propio plasma.

Al ajustar con precisión los parámetros del plasma, como la potencia, la presión y la frecuencia, los ingenieros pueden controlar finamente las propiedades clave del material. Esto incluye el índice de refracción de la película (crítico para recubrimientos ópticos), la dureza, la densidad y la tensión mecánica interna.

Altas tasas de deposición

La naturaleza altamente reactiva de las especies dentro del plasma puede conducir a un crecimiento más rápido de la película en comparación con otras técnicas de deposición a baja temperatura. Esto aumenta el rendimiento, haciendo que el proceso sea más eficiente para la fabricación industrial.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer los posibles inconvenientes de utilizar un proceso basado en plasma.

Potencial de daño inducido por plasma

Los iones de alta energía en el plasma pueden bombardear la superficie del sustrato durante la deposición. Si bien esto a veces puede ser beneficioso (por ejemplo, mejorando la densidad de la película), también puede crear daños cristalográficos o defectos en sustratos sensibles como las obleas de silicio.

Composición y pureza de la película

Las películas de PECVD a veces pueden incorporar elementos de los gases precursores, especialmente hidrógeno. Si bien esto puede usarse intencionalmente para "pasivar" defectos, también puede ser una impureza no deseada si el objetivo es una película extremadamente pura. La CVD tradicional de alta temperatura a menudo produce películas de mayor pureza.

Complejidad del sistema

Los sistemas PECVD requieren hardware sofisticado, incluidos generadores de energía de RF, redes de adaptación y sistemas de vacío robustos. Esto puede hacerlos más complejos y costosos de adquirir y mantener en comparación con los reactores CVD térmicos o de presión atmosférica más simples.

Cuándo elegir PECVD

La elección de la tecnología de deposición debe guiarse por los requisitos específicos de su producto final.

- Si su objetivo principal es depositar sobre materiales sensibles a la temperatura: La PECVD es la opción definitiva para evitar daños térmicos en sustratos como polímeros, plásticos o microelectrónica compleja.

- Si su objetivo principal es ajustar con precisión las propiedades específicas de la película: La PECVD ofrece un control superior sobre el índice de refracción, la tensión y la densidad al permitirle ajustar los parámetros del plasma independientemente de la temperatura.

- Si su objetivo principal es lograr la mayor pureza posible de la película: La CVD tradicional de alta temperatura podría ser una mejor opción, ya que evita la posible incorporación de hidrógeno y el daño inducido por plasma.

- Si su objetivo principal es recubrir geometrías 3D complejas: Tanto la CVD como la PECVD ofrecen una excelente conformabilidad, pero la PECVD lo logra a una temperatura más baja, lo cual es fundamental para reducir la tensión térmica en la pieza.

En última instancia, la selección de PECVD es una decisión estratégica para aprovechar la energía del plasma para la deposición de películas a baja temperatura y altamente controlada en una gama más amplia de materiales.

Tabla resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Operación a baja temperatura | Protege polímeros, plásticos y obleas semiconductoras prefabricadas de daños térmicos. |

| Estrés térmico reducido | Mejora la adhesión de la película y la fiabilidad del dispositivo al minimizar la desalineación por expansión térmica. |

| Uniformidad y conformabilidad superiores de la película | Garantiza un recubrimiento uniforme en grandes áreas y geometrías 3D complejas. |

| Control preciso sobre las propiedades de la película | Ajuste el índice de refracción, la dureza, la densidad y la tensión mediante los parámetros del plasma. |

| Altas tasas de deposición | Aumenta el rendimiento de fabricación con un crecimiento de película más rápido. |

¿Listo para mejorar sus procesos de películas delgadas con soluciones avanzadas de baja temperatura?

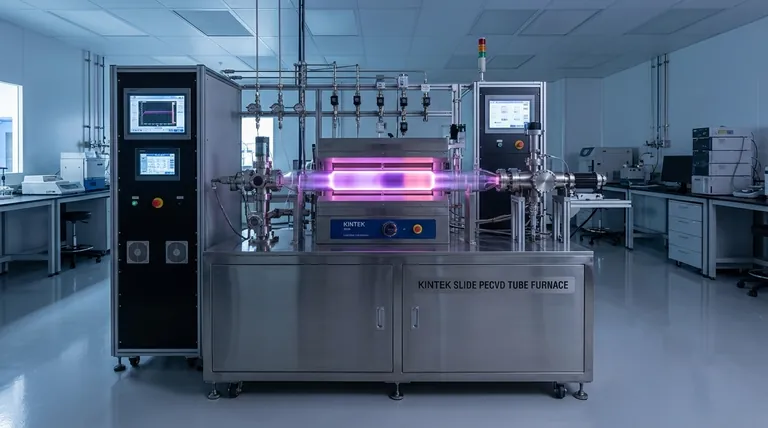

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que trabaje con sustratos sensibles a la temperatura o necesite un control preciso sobre las propiedades de la película, nuestros expertos pueden ayudarle a seleccionar o personalizar el sistema PECVD ideal para su aplicación.

¡Contáctenos hoy mismo para discutir cómo nuestra tecnología PECVD puede resolver sus desafíos específicos de deposición e impulsar su investigación o producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico