En esencia, un "material CVD" no es una sustancia única, sino una categoría de sólidos de alto rendimiento —generalmente películas delgadas o recubrimientos— creados mediante un proceso llamado Deposición Química de Vapor (CVD). Esta técnica deposita capas excepcionalmente puras y duraderas de materiales como cerámicas (p. ej., óxido de aluminio), carburos (p. ej., carburo de titanio) o carbonos avanzados (p. ej., películas de diamante y nanotubos) sobre una superficie. La característica definitoria es el proceso en sí, que construye el material átomo por átomo a partir de un gas.

La idea crucial es que la CVD es un proceso de fabricación, no un ingrediente. Permite la creación de superficies altamente diseñadas y materiales avanzados con propiedades —como dureza extrema, pureza o capacidades electrónicas específicas— que a menudo son imposibles de lograr por medios convencionales.

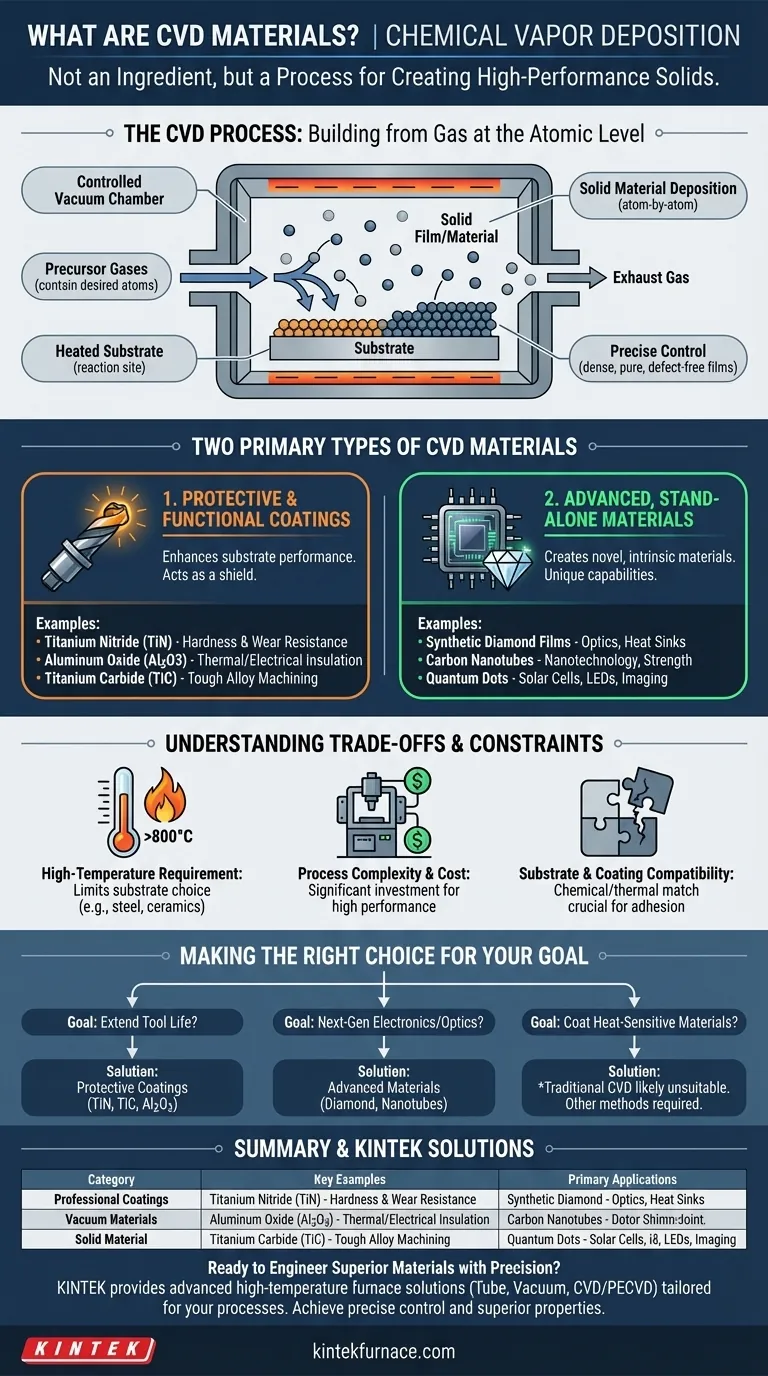

Cómo el Proceso CVD Define el Material

La Deposición Química de Vapor es un método para construir un material sólido a partir de la fase gaseosa. Comprender este proceso es clave para entender las propiedades únicas del material.

El Principio Básico: Construir a partir del Gas

El proceso tiene lugar dentro de una cámara de vacío controlada. Se introducen en la cámara gases precursores, que contienen los átomos del material deseado. Estos gases reaccionan sobre o cerca de una superficie calentada, conocida como el sustrato.

Esta reacción química provoca que un material sólido se deposite sobre el sustrato, formando una película delgada y uniforme. Luego, los subproductos gaseosos sobrantes se extraen de la cámara.

Por Qué es Importante Este Proceso

El proceso CVD permite un control preciso sobre la estructura del material a nivel atómico. Esto da como resultado películas que son extremadamente densas, puras y libres de los defectos que a menudo se encuentran en los materiales formados por fusión y fundición. El material final está intrínsecamente unido al sustrato.

Los Dos Tipos Principales de Materiales CVD

Aunque el término abarca muchas sustancias, generalmente se dividen en dos categorías funcionales distintas basadas en su aplicación.

1. Recubrimientos Protectores y Funcionales

Esta es la aplicación industrial más común. Aquí, se aplica una capa delgada de un material CVD para mejorar el rendimiento de un componente o sustrato base.

Los ejemplos comunes incluyen:

- Nitruro de Titanio (TiN): Un recubrimiento cerámico de color dorado utilizado en herramientas de corte y brocas para aumentar drásticamente la dureza y la resistencia al desgaste.

- Óxido de Aluminio (Al2O3): Una cerámica altamente estable utilizada para aislamiento térmico y eléctrico y para proteger contra la corrosión a alta temperatura.

- Carburo de Titanio (TiC): Un material extremadamente duro aplicado a insertos de herramientas para mecanizar aleaciones duras.

En estos casos, el material CVD sirve como un escudo, otorgando a un objeto común propiedades superficiales extraordinarias.

2. Materiales Avanzados e Independientes

En aplicaciones más avanzadas, el proceso CVD se utiliza no solo para recubrir algo, sino para crear el material principal en sí.

Los ejemplos clave son:

- Películas de Diamante Sintético: Utilizadas para ventanas ópticas duraderas, disipadores de calor electrónicos de alto rendimiento y herramientas de corte industriales que pueden mecanizar metales no ferrosos y compuestos.

- Nanotubos de Carbono: Tubos microscópicos de carbono con una resistencia y propiedades eléctricas excepcionales, fundamentales para la nanotecnología y la electrónica de próxima generación.

- Puntos Cuánticos: Nanocristales semiconductores producidos mediante CVD para su uso en células solares avanzadas, LED de alta eficiencia y agentes de imagen médica.

Aquí, el valor no reside en mejorar un sustrato, sino en fabricar un material novedoso con capacidades intrínsecas únicas.

Entendiendo las Compensaciones

La CVD es una técnica poderosa, pero su aplicación está regida por importantes limitaciones prácticas. Comprender estas limitaciones es fundamental para su uso adecuado.

El Requisito de Alta Temperatura

La mayoría de los procesos CVD operan a temperaturas muy altas (a menudo >800°C). Esto significa que el material del sustrato debe ser capaz de soportar este calor sin fundirse, deformarse o perder su integridad estructural. Esto limita la aplicación a materiales como aceros para herramientas, carburos, cerámicas y grafito.

Complejidad y Costo del Proceso

Los sistemas CVD son complejos y requieren cámaras de vacío, manejo preciso de gases y control de alta temperatura. Esto hace que la inversión inicial y los costos operativos sean significativos, reservando el proceso para aplicaciones donde el alto rendimiento justifica el gasto.

Compatibilidad entre Sustrato y Recubrimiento

Un recubrimiento exitoso requiere una fuerte compatibilidad química y térmica entre la película y el sustrato. Una falta de coincidencia puede provocar una mala adhesión, agrietamiento o fallo del componente bajo tensión. No todos los materiales pueden recubrirse sobre todos los sustratos.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un material CVD depende enteramente del problema que se intenta resolver.

- Si su enfoque principal es extender la vida útil de herramientas o componentes: Debe investigar los recubrimientos protectores CVD como TiN, TiC o Al2O3 para mejorar la resistencia al desgaste y la durabilidad.

- Si su enfoque principal es desarrollar electrónica u óptica de próxima generación: Debe explorar la CVD como un método para fabricar materiales avanzados como películas de diamante sintético o nanotubos de carbono.

- Si su enfoque principal es recubrir materiales sensibles al calor como polímeros o aluminio: Debe reconocer que la CVD tradicional de alta temperatura probablemente no sea adecuada y que pueden requerirse otros métodos de deposición.

En última instancia, aprovechar la CVD consiste en aplicar un proceso de ingeniería de precisión para crear materiales con propiedades superiores y controladas con precisión.

Tabla de Resumen:

| Categoría | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Recubrimientos Protectores y Funcionales | Nitruro de Titanio (TiN), Óxido de Aluminio (Al2O3), Carburo de Titanio (TiC) | Herramientas de corte, resistencia al desgaste, aislamiento térmico/eléctrico |

| Materiales Avanzados Independientes | Películas de Diamante Sintético, Nanotubos de Carbono, Puntos Cuánticos | Electrónica, óptica, nanotecnología, disipadores de calor |

¿Listo para Diseñar Materiales Superiores con Precisión?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a los procesos CVD. Nuestra línea de productos —incluyendo Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD especializados— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que esté desarrollando electrónica de próxima generación con películas de diamante o mejorando la vida útil de las herramientas con recubrimientos duraderos, nuestra experiencia garantiza que logre el control preciso y las propiedades superiores del material que exige su investigación.

¡Contáctenos hoy mismo para analizar cómo nuestras soluciones CVD pueden acelerar su innovación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura