En aplicaciones estándar, los elementos calefactores de carburo de silicio (SiC) pueden operar de manera fiable a temperaturas superficiales de hasta 1600°C (2912°F). Si bien técnicamente son posibles temperaturas más altas para procesos específicos, la vida útil y la estabilidad operativas del elemento se maximizan dentro de este rango.

La temperatura máxima absoluta es solo una parte de la historia. El rendimiento y la longevidad reales de un elemento de carburo de silicio están determinados por la atmósfera operativa, la gestión de la energía y las tensiones físicas que soporta.

Por qué el SiC destaca a altas temperaturas

La utilidad del carburo de silicio como elemento calefactor de alta temperatura proviene de una combinación única de propiedades intrínsecas del material. Comprender estas características es clave para implementarlos de manera efectiva.

Resistencia inherente del material

A diferencia de muchos metales que se ablandan significativamente a medida que se acercan a su punto de fusión, el SiC conserva una resistencia mecánica muy alta incluso a temperaturas extremas. Esta integridad estructural evita el pandeo o la deformación dentro del horno.

Propiedades térmicas superiores

El SiC posee una excelente conductividad térmica, lo que le permite calentarse rápidamente y distribuir ese calor uniformemente sobre su superficie. También es altamente resistente al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura sin agrietarse, lo cual es fundamental para aplicaciones cíclicas.

Inercia química

En muchos entornos industriales, los elementos de SiC muestran una notable resistencia al ataque químico. Esto los convierte en una opción fiable para procesos que involucran atmósferas duras o corrosivas donde otros elementos podrían degradarse rápidamente.

Factores que definen el verdadero límite operativo

La cifra de "1600°C" es un punto de referencia, no una constante universal. Varios factores del mundo real dictan el límite de temperatura práctico y sostenible para su aplicación específica.

El papel de la atmósfera operativa

La atmósfera dentro del horno tiene un impacto significativo en la vida útil del elemento. Los elementos de SiC funcionan excepcionalmente bien en atmósferas reductoras. Sin embargo, ciertos entornos oxidantes o contaminantes pueden acelerar un proceso conocido como "envejecimiento".

El impacto de la potencia y el voltaje

Para prolongar la vida útil, la mejor práctica es operar el horno con el voltaje más bajo posible que aún alcance la temperatura objetivo. Aplicar potencia excesiva para alcanzar temperaturas más rápido puede estresar innecesariamente el elemento.

El concepto de "envejecimiento"

Con el tiempo, los elementos de SiC se oxidan naturalmente, lo que provoca un aumento de su resistencia eléctrica. Este es un proceso normal llamado envejecimiento. Para compensar, la fuente de alimentación debe ser capaz de suministrar un voltaje progresivamente más alto para mantener la misma salida de calor, una consideración crucial para el diseño de sistemas a largo plazo.

Comprender las compensaciones

Aunque son extremadamente capaces, los elementos de SiC no están exentos de limitaciones. Reconocer estas compensaciones es crucial para el diseño y manejo adecuados.

Fragilidad a temperatura ambiente

Como la mayoría de las cerámicas, los elementos de SiC son frágiles a temperatura ambiente y deben manipularse con cuidado para evitar golpes o impactos mecánicos. Una instalación y un mantenimiento cuidadosos del horno son esenciales.

Sensibilidad a la atmósfera

Aunque generalmente son inertes, la presencia de ciertos productos químicos, particularmente vapor de agua a altas temperaturas o metales alcalinos, puede acortar significativamente la vida operativa del elemento. La atmósfera del horno debe controlarse.

Requisitos de potencia del sistema

Debido al envejecimiento, la fuente de alimentación conectada a los elementos de SiC debe tener suficiente "margen" para aumentar su salida de voltaje a lo largo de la vida útil del elemento. Este requisito puede influir en el costo inicial y la complejidad del sistema de control.

Tomar la decisión correcta para su objetivo

Seleccione y opere sus elementos de SiC en función de su objetivo principal.

- Si su enfoque principal es alcanzar la temperatura máxima absoluta: Planifique una vida útil del elemento más corta y asegúrese de que su fuente de alimentación pueda manejar la alta demanda y el envejecimiento posterior.

- Si su enfoque principal es maximizar la vida útil y la fiabilidad: Opere al menos 50-100°C por debajo de la clasificación máxima y utilice un sistema de control que aplique la energía de manera suave y precisa.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: El SiC es una excelente opción debido a su resistencia al choque térmico, pero debe asegurarse de que los elementos estén soportados adecuadamente para evitar tensiones mecánicas.

En última instancia, ver un elemento de carburo de silicio como un componente dentro de un sistema más grande es la clave para desbloquear todo su potencial.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura máxima | Hasta 1600°C (2912°F) en aplicaciones estándar |

| Propiedades clave | Alta resistencia mecánica, excelente conductividad térmica, resistencia al choque térmico, inercia química |

| Factores que afectan el límite | Atmósfera operativa, gestión de la energía, proceso de envejecimiento, manipulación mecánica |

| Compensaciones | Fragilidad a temperatura ambiente, sensibilidad a la atmósfera, requisitos de la fuente de alimentación para el envejecimiento |

| Mejores prácticas | Operar 50-100°C por debajo del máximo para mayor longevidad, usar control de potencia suave, manipular con cuidado para evitar impactos |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas y maximizar el rendimiento.

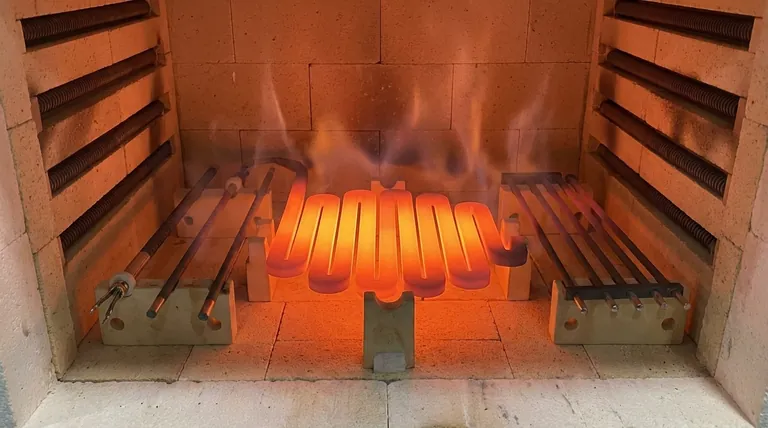

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas