En un laboratorio dental, un horno de porcelana es la herramienta crítica utilizada para fabricar una variedad de restauraciones cerámicas y metal-cerámicas de alta precisión. Estas incluyen principalmente coronas, puentes, carillas, incrustaciones dentales (inlays) y recubrimientos (onlays), que son esenciales tanto para la odontología restauradora como para la estética. El horno ejecuta procesos de calentamiento controlados que transforman la porcelana dental cruda en un producto final fuerte, funcional y de aspecto natural.

Un horno de porcelana no es simplemente un horno; es un instrumento de precisión para transformar la cerámica dental. Su función principal es ejecutar ciclos de calentamiento controlados para sinterización, prensado y glaseado, procesos fundamentales para lograr la resistencia, el ajuste y la estética natural que requieren las restauraciones dentales modernas.

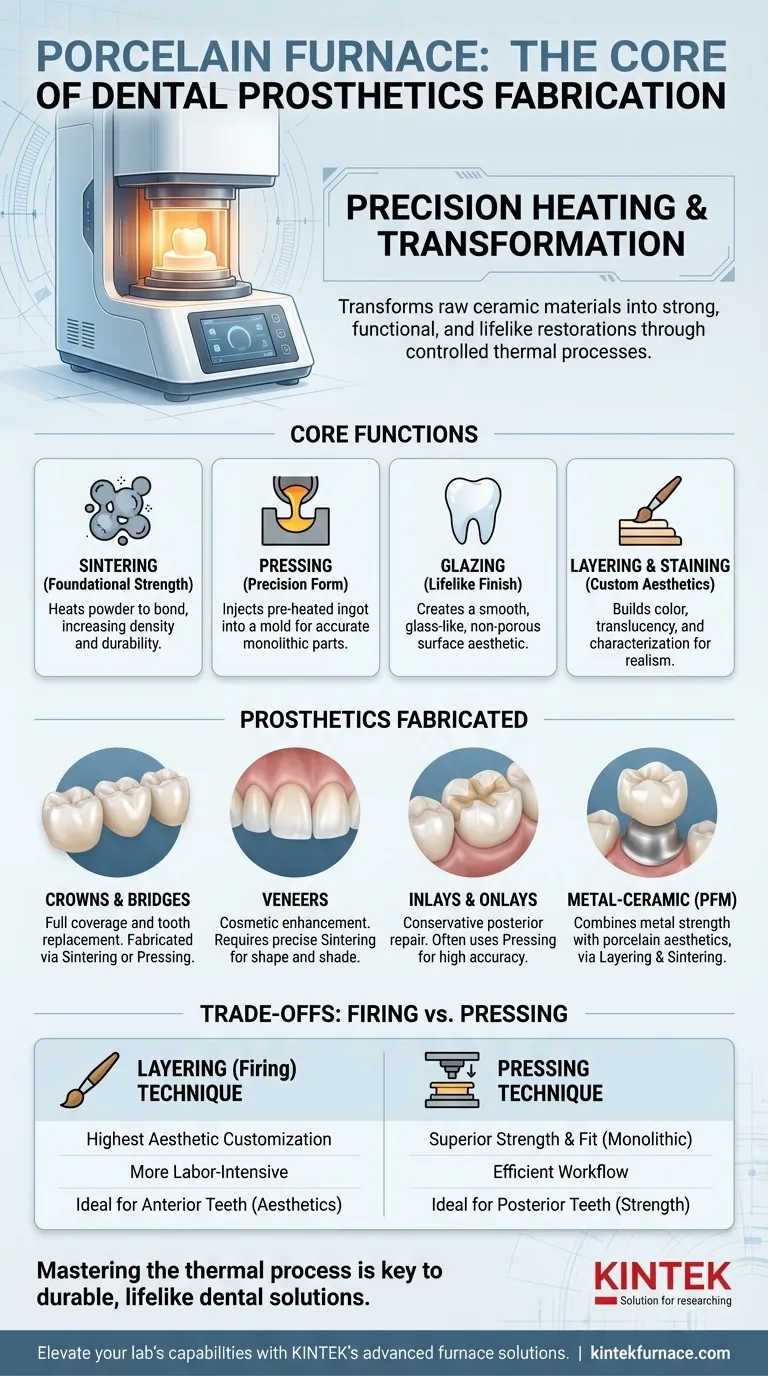

Las funciones principales de un horno de porcelana

Para comprender lo que produce un horno de porcelana, primero debe comprender los procesos clave que realiza. La capacidad del horno para manipular la temperatura con extrema precisión es lo que permite la creación de prótesis de alta calidad.

Sinterización: Construyendo la fuerza fundamental

La sinterización es el proceso de calentar el polvo de porcelana a una temperatura específica, justo por debajo de su punto de fusión. Esto hace que las partículas individuales se unan y se fusionen.

Este proceso de densificación es lo que le da a la cerámica su fuerza y dureza fundamentales, encogiendo el material hasta convertirlo en una masa sólida y duradera.

Prensado: Lograr una forma precisa

Muchos hornos modernos también tienen una función de prensado. En esta técnica, un lingote de cerámica precalentado se prensa en su estado fundido en un molde creado utilizando una técnica de cera perdida.

Este método se utiliza para fabricar restauraciones monolíticas (de una sola pieza) con una precisión excepcional y un ajuste marginal, como coronas de contorno completo e incrustaciones.

Glaseado: Creando un acabado realista

El glaseado es un ciclo de cocción final a baja temperatura que crea una superficie lisa, similar al vidrio y no porosa en la restauración.

Esta capa de "glaseado" mejora la estética, previene las manchas y crea una superficie lisa contra los dientes opuestos y fácil de limpiar para el paciente.

Capas y tinción: Personalizando la estética

Para restauraciones altamente estéticas, los técnicos construyen la porcelana en múltiples capas, cada capa representando un aspecto diferente del diente natural (por ejemplo, dentina y esmalte). El horno se utiliza para cocer cada capa por separado.

El horno también se utiliza para una cocción final para fijar tintes y caracterizaciones personalizadas en la superficie, lo que permite al técnico igualar perfectamente la restauración con los dientes adyacentes del paciente.

Prótesis fabricadas con un horno de porcelana

La combinación de sinterización, prensado y glaseado permite a los técnicos dentales crear una amplia variedad de restauraciones.

Coronas y puentes

Una corona es una restauración de cobertura total que cubre un diente completo. Un puente reemplaza uno o más dientes perdidos anclándose a los dientes adyacentes.

Estos se pueden hacer superponiendo porcelana sobre una subestructura de metal o zirconia (requiriendo múltiples cocciones) o prensando un material cerámico de contorno completo para una máxima resistencia.

Carillas

Las carillas son láminas muy finas de porcelana adheridas a la superficie frontal de los dientes para mejorar su apariencia.

Su fabricación requiere ciclos de cocción increíblemente precisos para lograr la forma, translucidez y tono deseados sin deformar la delicada estructura.

Incrustaciones y Recubrimientos (Inlays y Onlays)

Las incrustaciones y recubrimientos son restauraciones más conservadoras que se utilizan para reparar daños dentro de las cúspides (incrustación) o sobre las cúspides (recubrimiento) de un diente posterior.

Estos se fabrican con frecuencia utilizando la técnica de prensado para asegurar un ajuste altamente preciso dentro de la estructura dental preparada.

Restauraciones metal-cerámicas (PFM)

Las restauraciones de porcelana fusionada a metal (PFM) han sido un estándar dental durante décadas.

El horno se utiliza para cocer y fusionar capas de porcelana opaca y corporal directamente sobre una estructura metálica fresada o fundida con precisión, combinando la resistencia del metal con la estética de la porcelana.

Comprender las compensaciones: cocción frente a prensado

Los dos métodos de fabricación dominantes que permite un horno de porcelana implican compensaciones clave en estética, resistencia y flujo de trabajo.

La técnica de capas (cocción)

Esta técnica ofrece el mayor potencial para la personalización estética. Al construir la restauración en capas, un técnico experto puede imitar perfectamente la profundidad, la translucidez y las sutiles variaciones de color de un diente natural.

Sin embargo, es más laborioso, sensible a la técnica y puede ser menos resistente que una cerámica prensada monolítica, lo que lo hace ideal para dientes anteriores donde la estética es primordial.

La técnica de prensado

El prensado crea una restauración monolítica que es extremadamente resistente, densa y duradera. El ajuste es excepcionalmente preciso debido a la naturaleza del proceso.

Aunque es muy estético, lograr el más alto nivel de caracterización matizada puede ser más desafiante que con las capas. A menudo es el método preferido para coronas posteriores de alta carga y recubrimientos (onlays) donde la resistencia es la máxima prioridad.

Tomar la decisión correcta para su objetivo

La decisión de utilizar una función específica del horno depende totalmente de los requisitos clínicos y estéticos de la restauración final.

- Si su objetivo principal es la máxima personalización estética: La técnica tradicional de capas, con sus múltiples ciclos de cocción, ofrece el mayor control sobre el tono, la translucidez y la caracterización.

- Si su objetivo principal es la resistencia y el ajuste marginal para los dientes posteriores: La técnica de prensado suele ser superior, creando restauraciones monolíticas duraderas como coronas de contorno completo y recubrimientos (onlays) con alta precisión.

- Si su objetivo principal es la eficiencia y un flujo de trabajo predecible: Las cerámicas prensadas a menudo proporcionan un proceso más optimizado y reproducible para restauraciones unitarias comunes.

En última instancia, dominar el horno de porcelana consiste en aplicar el proceso térmico correcto para transformar los materiales cerámicos en soluciones dentales duraderas y de aspecto natural.

Tabla resumen:

| Tipo de Prótesis | Proceso de Fabricación Clave | Uso Principal |

|---|---|---|

| Coronas y Puentes | Sinterización, Prensado | Restaurar y reemplazar dientes |

| Carillas | Sinterización, Glaseado | Mejora estética |

| Incrustaciones y Recubrimientos (Inlays y Onlays) | Prensado | Reparación dental conservadora |

| Metal-Cerámica (PFM) | Sinterización, Capas | Combinar resistencia y estética |

Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas de procesos precisos de sinterización, prensado y glaseado. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar la calidad y eficiencia de su fabricación de prótesis.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué servicio y mantenimiento requiere un horno para laboratorio dental? Garantice precisión y longevidad

- ¿Cómo funciona un horno de sinterización de zirconia? Desbloquee cerámicas de alta resistencia con precisión

- ¿Cuáles son las ventajas de los hornos dentales de circonio? Logre una resistencia y estética superiores para restauraciones dentales

- ¿Cuáles son los requisitos específicos de temperatura y tiempo para la cristalización del disilicato de litio? Encuentre orientación experta

- ¿Cómo se controla la temperatura en un horno de cerámica dental? Consiga una cocción precisa para restauraciones perfectas

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio en los hornos dentales? Mejora la calidad del sinterizado de circonio

- ¿Para qué materiales son más adecuados los hornos dentales cerámicos? Opciones ideales para porcelanas dentales estéticas

- ¿Cuántos dientes puede albergar la bandeja de sinterización del horno de sinterización dental de Zirconia? Aumente la eficiencia de su laboratorio con sinterización de alta capacidad