En la odontología moderna, la sinterización es el proceso esencial de alta temperatura que transforma una restauración cerámica blanda, parecida a la tiza, en su estado final de alta resistencia. Este paso crucial se aplica principalmente al circonio, donde fusiona partículas de material individuales, creando una estructura densa y duradera lista para su colocación en la boca del paciente. Sin la sinterización, los materiales cerámicos avanzados carecerían de la resistencia necesaria para el uso clínico.

La sinterización no es meramente un proceso de calentamiento; es una transformación controlada del material. Otorga al circonio su reconocida resistencia y durabilidad al consolidar las partículas fresadas, pero el éxito depende de la gestión precisa de la temperatura, el tiempo y la contracción inherente del material.

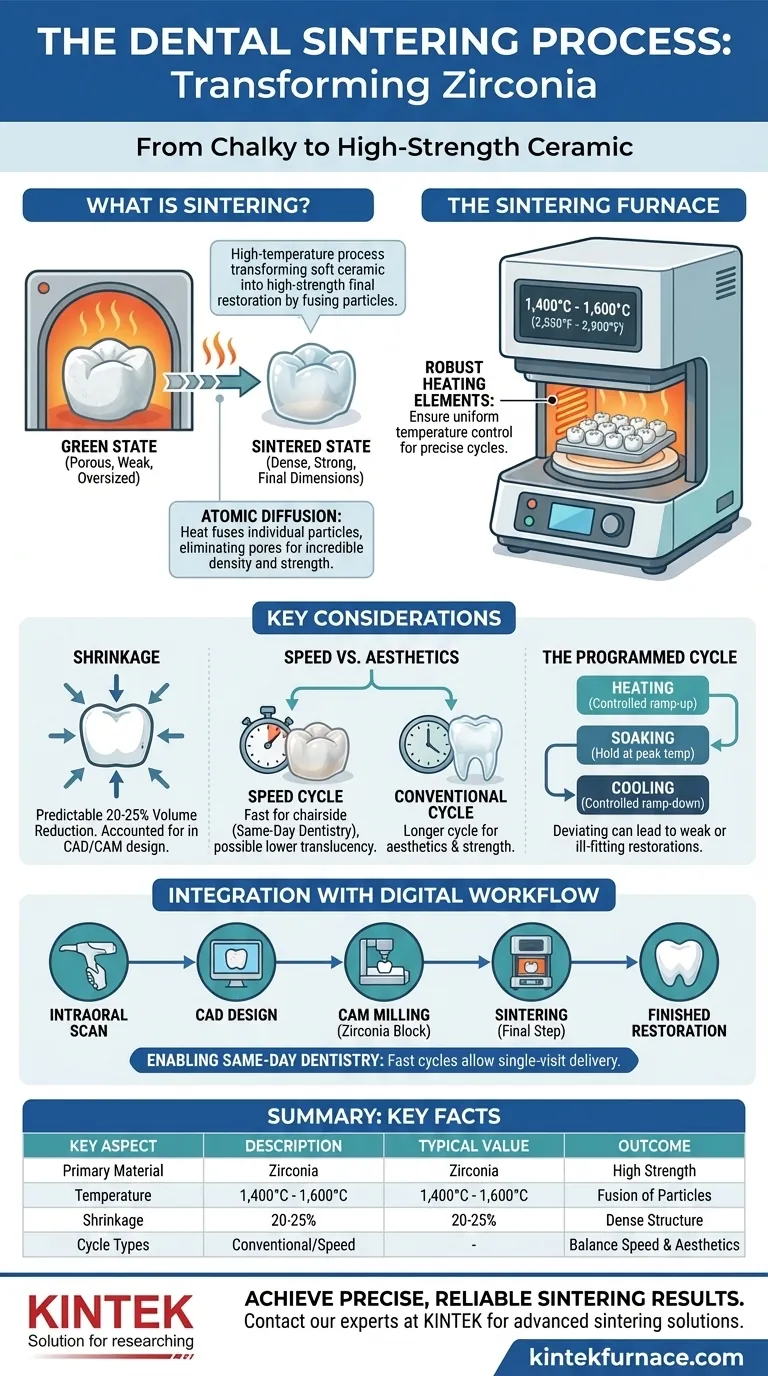

Cómo funciona fundamentalmente la sinterización

El proceso de sinterización toma un material preformado pero frágil y cambia fundamentalmente sus propiedades físicas. Es el paso final de fabricación que materializa el potencial de las cerámicas avanzadas utilizadas en la odontología digital.

De poroso a sólido

Imagine una restauración recién fresada de un bloque de circonio. En este "estado verde", es porosa, débil y de tamaño excesivo. Durante la sinterización, el calor intenso hace que las partículas cerámicas individuales se fusionen.

Este proceso, conocido como difusión atómica, elimina los poros entre las partículas. A medida que los espacios se cierran, el material se vuelve increíblemente denso y fuerte, logrando sus propiedades finales deseadas.

El papel central del circonio

La sinterización es casi sinónimo de circonio, el material más popular para este proceso. El circonio se elige por su excepcional resistencia, resistencia a la fractura y biocompatibilidad, lo que lo hace ideal para coronas, puentes y estructuras de implantes.

El ciclo de sinterización se adapta al tipo específico de circonio para lograr el equilibrio adecuado entre resistencia y translucidez.

El horno de sinterización

Esta transformación ocurre dentro de un horno de sinterización especializado. Estos dispositivos están diseñados para alcanzar y mantener temperaturas extremadamente altas, típicamente entre 1.400°C y 1.600°C (2.550°F y 2.900°F).

Utilizan elementos calefactores robustos, a menudo hechos de disilicida de molibdeno, para asegurar un control de temperatura uniforme y preciso durante todo el ciclo programado de calentamiento y enfriamiento.

Comprendiendo las consideraciones clave

Si bien la sinterización es un proceso confiable, implica variables críticas que todo profesional dental debe comprender para asegurar resultados predecibles y exitosos. Una mala gestión de esta etapa puede comprometer toda la restauración.

El desafío de la contracción

El factor más significativo en la sinterización es la contracción del material. A medida que se eliminan los poros entre las partículas, toda la restauración se contrae en volumen, a menudo entre un 20 y un 25%.

Esto no es un defecto, sino una característica predecible. El software CAD/CAM dental calcula automáticamente esta contracción, diseñando y fresando una restauración de tamaño excesivo que se sinterizará hasta alcanzar las dimensiones finales perfectas.

La compensación entre velocidad y estética

Los hornos modernos ofrecen ciclos de sinterización rápida, que pueden terminar una corona en tan solo una hora. Esto es revolucionario para la odontología en la consulta o "en el mismo día".

Sin embargo, a menudo hay una compensación. Los ciclos ultrarrápidos a veces pueden resultar en una menor translucidez en comparación con los ciclos tradicionales más lentos. Los técnicos deben equilibrar la necesidad de velocidad con las demandas estéticas del caso específico, especialmente para los dientes anteriores.

La importancia de un ciclo programado

Un ciclo de sinterización es más que solo calentar. Consta de tres fases distintas:

- Calentamiento: Un aumento controlado hasta la temperatura máxima.

- Mantenimiento: Mantener la restauración a la temperatura máxima durante una duración específica.

- Enfriamiento: Un descenso controlado para evitar el choque térmico y el estrés interno.

Desviarse del ciclo prescrito por el fabricante para un material específico puede llevar a una restauración débil, quebradiza o mal ajustada.

El impacto en el flujo de trabajo dental moderno

La sinterización es una piedra angular de la odontología digital, que permite directamente un tratamiento más rápido, una mayor eficiencia y mejores resultados para el paciente.

Permitiendo la odontología "en el mismo día"

El desarrollo de ciclos de sinterización rápida es la tecnología clave que permite la entrega de restauraciones permanentes de circonio en una sola visita.

Esto mejora significativamente la experiencia del paciente al eliminar la necesidad de coronas temporales y citas de seguimiento, proporcionando resultados inmediatos y duraderos.

Integración con flujos de trabajo digitales

La sinterización es el paso final en una cadena totalmente digital que comienza con un escaneo intraoral. El archivo digital se utiliza para diseñar la restauración (CAD) y luego fresarla de un bloque de circonio (CAM).

La pieza fresada se sinteriza, completando un proceso de fabricación impecable y altamente preciso que se integra perfectamente con otras tecnologías digitales como la impresión 3D para modelos y guías.

Tomando la decisión correcta para su objetivo

Seleccionar el protocolo de sinterización correcto es esencial para el éxito clínico y depende completamente del objetivo de la restauración.

- Si su enfoque principal es la máxima estética y resistencia: Utilice un ciclo de sinterización convencional más largo según lo recomendado por el fabricante del material, especialmente para puentes de varias unidades o coronas anteriores muy visibles.

- Si su enfoque principal es la eficiencia en la consulta para unidades individuales: Utilice un ciclo de sinterización rápida validado para permitir la odontología en el mismo día y mejorar la comodidad del paciente.

- Si su enfoque principal es la fiabilidad y la consistencia del proceso: Adhiérase estrictamente a las instrucciones específicas del fabricante de circonio, ya que cada formulación tiene un perfil de sinterización único y optimizado.

En última instancia, dominar el proceso de sinterización es lo que desbloquea todo el potencial clínico de las restauraciones cerámicas modernas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Material principal | Circonio (para coronas, puentes, estructuras de implantes) |

| Rango de temperatura típico | 1.400°C a 1.600°C (2.550°F a 2.900°F) |

| Resultado clave | Fusiona partículas, creando una estructura densa y de alta resistencia |

| Factor crítico | Contracción predecible (20-25%), considerada en el diseño CAD/CAM |

| Tipos de ciclo | Convencional (para estética/resistencia) vs. Rápido (para eficiencia en la consulta) |

Obtenga resultados de sinterización precisos y fiables para cada restauración dental.

En KINTEK, entendemos que el éxito de sus coronas y puentes de circonio depende de un proceso de sinterización perfectamente controlado. Nuestros hornos avanzados de alta temperatura están diseñados para ofrecer el calentamiento uniforme y los perfiles de temperatura precisos requeridos tanto para ciclos de sinterización convencionales como rápidos.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones de sinterización robustas. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos únicos del flujo de trabajo de su laboratorio, asegurando resultados consistentes y de alta calidad caso tras caso.

¿Listo para mejorar las capacidades de su laboratorio? Contacte hoy mismo a nuestros expertos para encontrar el horno de sinterización ideal para su laboratorio dental.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas