En resumen, un horno de vacío soporta una amplia gama de procesos críticos de tratamiento térmico, incluyendo recocido, soldadura fuerte (brazing), sinterización, templado y endurecimiento. Su capacidad para operar en un ambiente controlado y libre de oxígeno lo convierte en una herramienta esencial para industrias como la aeroespacial, médica y electrónica, donde la pureza y el rendimiento de los materiales no son negociables.

El verdadero valor de un horno de vacío no es solo la variedad de procesos que soporta, sino el entorno de alta pureza y controlado que proporciona. Esto elimina la oxidación y la contaminación, permitiendo la creación de piezas con una resistencia, limpieza y propiedades metalúrgicas excepcionales que a menudo son imposibles de lograr en una atmósfera convencional.

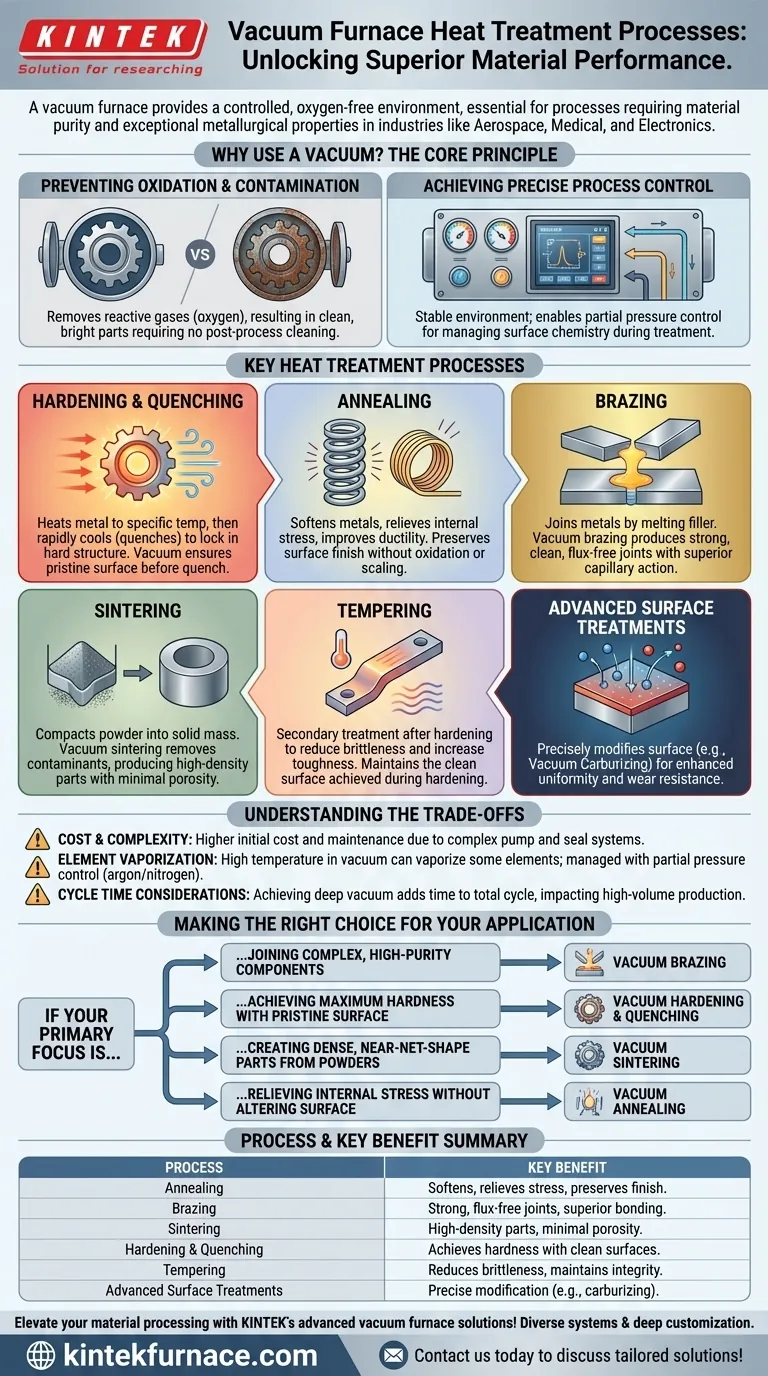

El Principio Fundamental: ¿Por qué usar el vacío?

Antes de detallar los procesos específicos, es crucial entender por qué un ambiente de vacío es tan ventajoso. El objetivo principal es eliminar los gases reactivos, principalmente el oxígeno, que están presentes en una atmósfera normal.

Prevención de la oxidación y la contaminación

Al eliminar la atmósfera, un horno de vacío evita la formación de óxidos en la superficie del material. Esto resulta en piezas limpias y brillantes que no requieren limpieza o mecanizado posterior al proceso para eliminar una capa descolorida o con incrustaciones.

Logro de un control preciso del proceso

El vacío proporciona un entorno extremadamente estable y predecible. Los hornos avanzados también permiten la introducción de gases específicos a presiones muy bajas, una técnica conocida como control de presión parcial. Esto permite a los ingenieros gestionar con precisión la química de la superficie del material durante el tratamiento.

Procesos clave de tratamiento térmico explicados

El ambiente de vacío mejora una variedad de procesos térmicos estándar, cada uno adaptado para un resultado metalúrgico específico.

Endurecimiento y Templado (Quenching)

El endurecimiento implica calentar un metal a una temperatura específica y luego enfriarlo rápidamente (templado o quenching) para fijar una estructura cristalina dura.

El uso de vacío asegura que la superficie de la pieza esté perfectamente limpia y libre de óxidos antes del templado. El templado puede realizarse mediante chorros de gas inerte a alta presión o, en algunos diseños, transfiriendo la pieza a un baño de aceite integrado.

Recocido

El recocido es un proceso utilizado para ablandar metales, aliviar tensiones internas y mejorar su ductilidad.

Cuando se realiza en vacío, el recocido asegura que el acabado superficial del material se preserve. No hay riesgo de oxidación o formación de incrustaciones que comúnmente ocurren durante el recocido atmosférico, lo cual es crítico para piezas terminadas o casi terminadas.

Soldadura Fuerte (Brazing)

La soldadura fuerte une dos o más elementos metálicos mediante la fusión y el flujo de un metal de aportación en la unión.

La soldadura fuerte al vacío es una aplicación destacada. Produce uniones excepcionalmente fuertes, limpias y sin porosidades, sin el uso de fundentes corrosivos. El vacío arrastra el metal de aportación profundamente en los capilares de la unión, creando un enlace superior esencial para componentes aeroespaciales y de alto rendimiento.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción. Se usa comúnmente en la pulvimetalurgia.

La sinterización al vacío ayuda a producir componentes de alta densidad con porosidad mínima. El entorno de vacío es altamente efectivo para eliminar el aire atrapado y otros contaminantes del material en polvo antes y durante la densificación.

Templado (Tempering)

El templado es un tratamiento secundario realizado después del endurecimiento para reducir la fragilidad y aumentar la tenacidad.

Aunque es un proceso de menor temperatura, realizarlo en vacío garantiza que la superficie limpia y brillante lograda durante la fase de endurecimiento se mantenga.

Tratamientos superficiales avanzados

Un horno de vacío es también el entorno ideal para modificar con precisión la superficie de un material. Procesos como la carburización al vacío implican la introducción de un gas controlado y rico en carbono a baja presión para endurecer la capa superficial de una pieza con una uniformidad y un control excepcionales.

Entendiendo las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y complejidad

Los hornos de vacío son más caros de comprar y operar que sus contrapartes atmosféricas. Requieren sistemas complejos de bombas, sellos e instrumentación que exigen un mantenimiento especializado y regular para asegurar su rendimiento.

Gestión de la vaporización de elementos

Bajo un vacío profundo, algunos elementos de aleación (como el cromo en ciertos aceros) pueden vaporizarse de la superficie del material a altas temperaturas. Esto se gestiona utilizando el control de presión parcial, donde se introduce una pequeña cantidad controlada de un gas inerte como argón o nitrógeno para suprimir este efecto.

Consideraciones sobre el tiempo de ciclo

Alcanzar un vacío profundo lleva tiempo. La fase de bombeo puede alargar el tiempo total del ciclo en comparación con simplemente calentar una pieza en un horno atmosférico. Esta es una consideración crítica para entornos de producción de alto volumen.

Elegir la opción correcta para su aplicación

La decisión de utilizar un proceso en horno de vacío viene determinada por los requisitos finales del componente.

- Si su objetivo principal es unir componentes complejos de alta pureza: La soldadura fuerte al vacío proporciona una resistencia superior en las uniones sin necesidad de fundentes corrosivos.

- Si su objetivo principal es lograr la máxima dureza con una superficie impecable: El endurecimiento y templado al vacío evitan la oxidación, eliminando la necesidad de limpieza post-proceso.

- Si su objetivo principal es crear piezas densas y de forma casi neta a partir de polvos: La sinterización al vacío es esencial para eliminar contaminantes y minimizar la porosidad.

- Si su objetivo principal es aliviar las tensiones internas sin alterar el acabado superficial: El recocido al vacío asegura que el material se ablande sin ningún riesgo de decoloración o formación de incrustaciones.

En última instancia, aprovechar un horno de vacío es una decisión estratégica para priorizar la integridad del material, la limpieza y el rendimiento por encima de todo.

Tabla resumen:

| Proceso | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Recocido | Ablanda metales, alivia tensiones, preserva el acabado superficial | Componentes aeroespaciales, médicos |

| Soldadura Fuerte (Brazing) | Crea uniones fuertes y sin fundente con adherencia superior | Ensamblajes de alto rendimiento, electrónica |

| Sinterización | Produce piezas de alta densidad con porosidad mínima | Pulvimetalurgia, piezas industriales |

| Endurecimiento y Templado (Quenching) | Logra dureza con superficies limpias y libres de óxido | Aceros para herramientas, piezas automotrices |

| Templado (Tempering) | Reduce la fragilidad, mantiene la integridad de la superficie | Tratamientos post-endurecimiento |

| Tratamientos Superficiales Avanzados | Permite la modificación precisa de la superficie (p. ej., carburización) | Componentes resistentes al desgaste |

¡Eleve el procesamiento de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para una pureza, rendimiento y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden beneficiar sus aplicaciones específicas en las industrias aeroespacial, médica o electrónica.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores