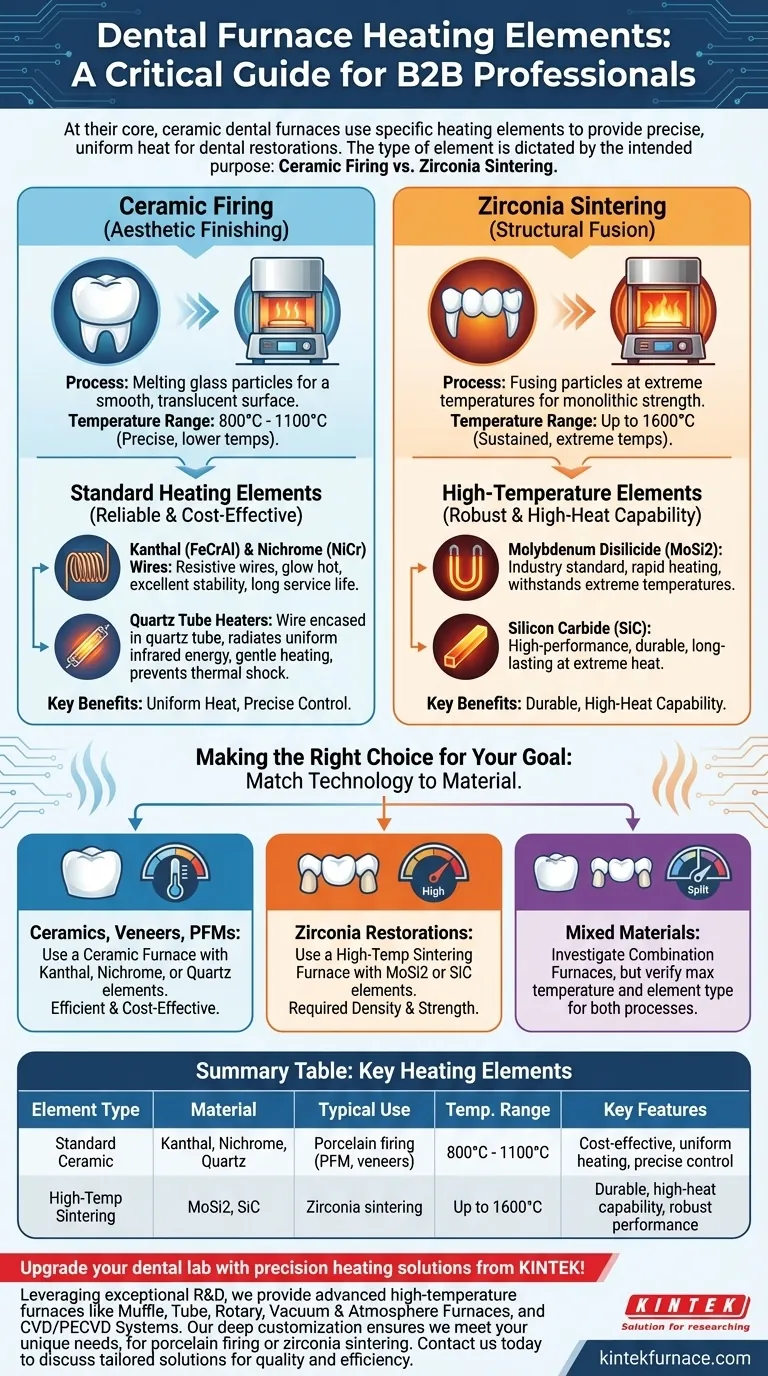

En esencia, los hornos dentales cerámicos utilizan elementos calefactores hechos de materiales como Kanthal (una aleación de FeCrAl), Nicrom (una aleación de NiCr), o tubos de cuarzo que encierran un alambre calefactor metálico. Estos elementos se eligen específicamente por su capacidad para proporcionar un calor preciso y uniforme dentro de los rangos de temperatura más bajos requeridos para la cocción de porcelanas y cerámicas dentales convencionales.

El tipo de elemento calefactor utilizado en un horno dental está dictado enteramente por su propósito. Mientras que los hornos cerámicos estándar utilizan Kanthal o cuarzo para la cocción de porcelana a baja temperatura, los hornos de sinterización de alta temperatura para materiales como la circonia requieren elementos más robustos como el Disiliciuro de Molibdeno (MoSi2) o el Carburo de Silicio (SiC).

La distinción crítica: cocción de cerámica vs. sinterización de circonia

Comprender el elemento calefactor requiere primero comprender los dos procesos térmicos principales en un laboratorio dental: cocción y sinterización. No son lo mismo y requieren equipos diferentes.

Hornos cerámicos para cocción de porcelana

Los hornos cerámicos están diseñados para la cocción de materiales como coronas de porcelana fusionada con metal (PFM), carillas y otras cerámicas convencionales.

El objetivo principal es el acabado estético, que implica fundir partículas de vidrio para crear una superficie lisa y translúcida. Este proceso requiere un control preciso de la temperatura, pero a temperaturas relativamente más bajas, típicamente entre 800°C y 1100°C.

Hornos de sinterización para circonia

Los hornos de sinterización están diseñados para una tarea principal: procesar circonia. Esto implica calentar el material a una temperatura extremadamente alta para fusionar las partículas, transformándolo de un estado similar a la tiza en una restauración fuerte y monolítica.

Este proceso requiere temperaturas sostenidas que pueden alcanzar hasta 1600°C, superando con creces las capacidades de un horno cerámico estándar.

Elementos calefactores para hornos cerámicos estándar

Debido a que operan a temperaturas más bajas, los hornos cerámicos pueden utilizar elementos calefactores fiables y rentables.

Alambres de Kanthal y Nicrom

El Kanthal (una aleación de hierro-cromo-aluminio) y el Nicrom (una aleación de níquel-cromo) son los elementos principales de los hornos cerámicos convencionales. Son alambres calefactores resistivos que brillan al rojo vivo cuando la electricidad pasa a través de ellos.

Estos materiales ofrecen una excelente estabilidad y una larga vida útil dentro del rango de temperatura necesario para la cocción de porcelana. Son una opción probada y económica.

Calentadores de tubo de cuarzo

Algunos hornos encierran el alambre calefactor dentro de un tubo de cuarzo. Este diseño proporciona un calentamiento excepcionalmente uniforme y suave.

El tubo de cuarzo se calienta e irradia energía infrarroja uniformemente por todo el mufla (cámara de cocción), lo que ayuda a prevenir el choque térmico en la delicada cerámica y asegura una estética impecable.

Comprendiendo las compensaciones: Elementos de alta temperatura

La confusión entre los tipos de hornos a menudo surge porque se mencionan materiales avanzados en el contexto de "hornos dentales". Estos son casi exclusivamente para sinterización.

Disiliciuro de molibdeno (MoSi2)

Los elementos de MoSi2 son el estándar de la industria para hornos de sinterización de circonia de alta temperatura. Pueden alcanzar rápida y fiablemente las temperaturas extremas necesarias para sinterizar completamente la circonia.

Usarlos en un horno cerámico estándar sería un rendimiento innecesario y un coste prohibitivo. Son herramientas especializadas para una tarea especializada de alta temperatura.

Carburo de silicio (SiC)

El Carburo de Silicio (SiC) es otro material de alto rendimiento utilizado en hornos de sinterización. Es conocido por su durabilidad y longevidad a temperaturas extremas.

Al igual que el MoSi2, el SiC está diseñado para las exigencias de la sinterización de circonia, no para el trabajo delicado y de baja temperatura de la cocción de porcelana convencional.

Tomando la decisión correcta para su objetivo

El elemento calefactor es un indicador directo de la aplicación prevista del horno. Para asegurarse de tener el equipo adecuado, adapte la tecnología a sus requisitos clínicos o de laboratorio.

- Si su enfoque principal es la cocción de cerámicas convencionales, carillas y PFM: Un horno cerámico dedicado con elementos calefactores de Kanthal, Nicrom o tubo de cuarzo es la herramienta correcta, más eficiente y rentable.

- Si su enfoque principal es el procesamiento de restauraciones de circonia: Debe utilizar un horno de sinterización de alta temperatura equipado con elementos calefactores de MoSi2 o SiC para lograr la densidad y resistencia requeridas.

- Si su enfoque principal es manejar ambos tipos de cerámica y cerámicas prensadas: Investigue un horno combinado, pero verifique cuidadosamente su temperatura máxima y el elemento calefactor para asegurarse de que pueda manejar realmente tanto los procesos de cocción a baja temperatura como los de sinterización a alta temperatura sin compromiso.

En última instancia, alinear la tecnología de calefacción del horno con el material específico que está procesando es la clave para lograr restauraciones dentales predecibles y de alta calidad.

Tabla resumen:

| Tipo de elemento calefactor | Material | Uso típico | Rango de temperatura | Características clave |

|---|---|---|---|---|

| Horno cerámico estándar | Kanthal (FeCrAl), Nicrom (NiCr), Tubo de cuarzo | Cocción de porcelana (PFM, carillas) | 800°C - 1100°C | Rentable, calentamiento uniforme, control preciso |

| Horno de sinterización de alta temperatura | Disiliciuro de Molibdeno (MoSi2), Carburo de Silicio (SiC) | Sinterización de circonia | Hasta 1600°C | Duradero, capacidad de alta temperatura, rendimiento robusto |

¡Actualice su laboratorio dental con soluciones de calefacción de precisión de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos opciones avanzadas de hornos de alta temperatura como Mufles, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas, ya sea para cocción de porcelana o sinterización de circonia. Contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden mejorar la calidad y eficiencia de su restauración.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros