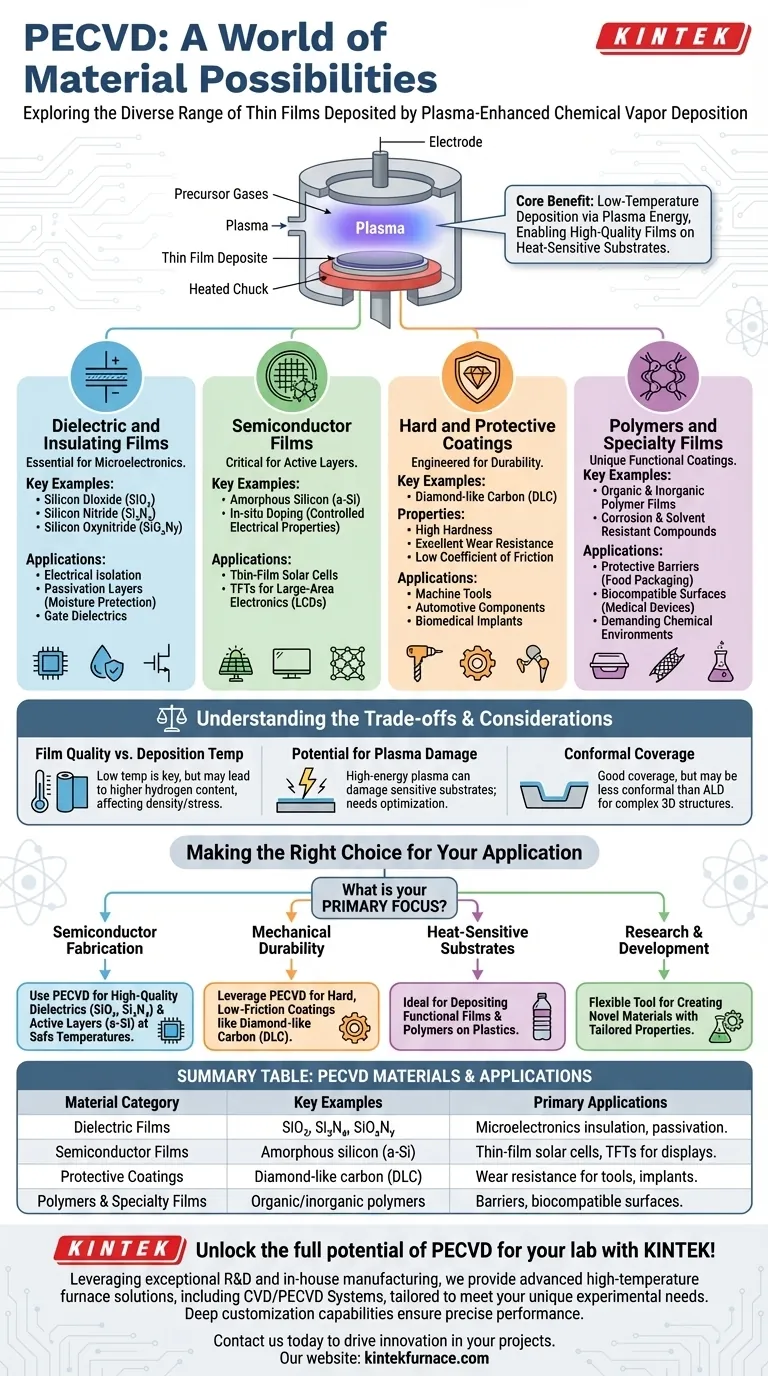

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) se define por su versatilidad de materiales. Puede depositar una vasta gama de películas delgadas, destacando especialmente materiales microelectrónicos esenciales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), capas semiconductoras como el silicio amorfo (a-Si) y recubrimientos protectores duraderos como el carbono similar al diamante (DLC). Esta flexibilidad lo convierte en un proceso fundamental en numerosos campos de alta tecnología.

La clave de la versatilidad de PECVD es su uso de plasma para permitir reacciones químicas a bajas temperaturas. Esto permite depositar películas de alta calidad en una amplia variedad de sustratos, incluidos aquellos que no pueden tolerar el calor intenso de los métodos de deposición tradicionales.

Las Categorías Principales de Materiales de PECVD

PECVD no se limita a una sola clase de material. Su capacidad se extiende a través de aislantes, semiconductores y recubrimientos funcionales especializados, cada uno sirviendo a distintos propósitos industriales y científicos.

Películas Dieléctricas y Aislantes

Estos materiales son la base de la microelectrónica moderna, utilizados para aislar eléctricamente las capas conductoras entre sí.

Los dieléctricos PECVD más comunes son el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). Sirven como excelentes aislantes, capas de pasivación para proteger los dispositivos de la humedad y los contaminantes, y dieléctricos de puerta en transistores.

PECVD también puede depositar oxinitruro de silicio (SiOxNy), una película cuyas propiedades pueden ajustarse entre las de un óxido y un nitruro modificando la proporción de gas precursor.

Películas Semiconductoras

PECVD es crítico para depositar materiales semiconductores, particularmente donde las estructuras cristalinas no son necesarias o las bajas temperaturas son obligatorias.

El silicio amorfo (a-Si) es un ejemplo principal, ampliamente utilizado en células solares de película delgada y como capa activa en transistores de película delgada (TFTs) para productos electrónicos de gran área como pantallas LCD.

Una ventaja clave del proceso PECVD es la capacidad de realizar dopaje in situ, donde se introducen gases dopantes durante la deposición para controlar con precisión las propiedades eléctricas de la película.

Recubrimientos Duros y Protectores

Más allá de la electrónica, PECVD sobresale en la creación de películas diseñadas para el rendimiento mecánico y la resistencia ambiental.

El Carbono Similar al Diamante (DLC) es una categoría de películas de carbono amorfo duras con propiedades excepcionales. Estas películas proporcionan alta dureza, excelente resistencia al desgaste y un coeficiente de fricción muy bajo.

Los recubrimientos de DLC se aplican a herramientas de máquina, componentes automotrices e implantes biomédicos para aumentar drásticamente su vida útil y rendimiento.

Polímeros y Películas Especializadas

La naturaleza de baja temperatura de PECVD lo hace excepcionalmente adecuado para depositar películas poliméricas en sustratos sensibles al calor como los plásticos.

Estas películas de polímeros orgánicos e inorgánicos se utilizan en aplicaciones que van desde barreras protectoras en el envasado de alimentos hasta la creación de superficies biocompatibles en dispositivos médicos.

El proceso también es lo suficientemente flexible como para crear compuestos únicos con alta resistencia a la corrosión y a los solventes, adaptados para entornos químicos exigentes.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente versátil, PECVD no es una solución universal. Comprender sus limitaciones es crucial para una aplicación adecuada.

Calidad de la Película vs. Temperatura de Deposición

La principal ventaja de PECVD —su baja temperatura de deposición— es también la fuente de su principal compromiso.

Las películas depositadas mediante PECVD a menudo tienen una mayor concentración de hidrógeno incorporado en comparación con las películas de procesos de alta temperatura como LPCVD (CVD de Baja Presión). Esto puede afectar la densidad, el estrés y las características eléctricas de la película.

Potencial de Daño por Plasma

El plasma de alta energía que impulsa la reacción de deposición a veces puede causar daño físico o eléctrico a la superficie del sustrato.

Esta es una consideración crítica cuando se trabaja con arquitecturas de dispositivos altamente sensibles, y los parámetros del proceso deben optimizarse cuidadosamente para mitigar este riesgo.

Cobertura Conforme

Aunque PECVD proporciona una buena cobertura, puede no lograr el mismo nivel de conformabilidad —la capacidad de recubrir uniformemente trincheras complejas de alta relación de aspecto— que otros procesos como la Deposición de Capas Atómicas (ALD). Esto lo hace menos adecuado para ciertas estructuras de dispositivos 3D avanzadas.

Tomando la Decisión Correcta para Su Aplicación

La selección de un método de deposición depende completamente de sus necesidades de material y de las limitaciones del sustrato. La fortaleza de PECVD reside en su equilibrio entre calidad, temperatura y flexibilidad de materiales.

- Si su enfoque principal es la fabricación de semiconductores: Utilice PECVD para aislamiento dieléctrico de alta calidad (SiO₂, Si₃N₄) y capas activas (a-Si) a temperaturas que protejan las estructuras subyacentes del dispositivo.

- Si su enfoque principal es la durabilidad mecánica: Aproveche PECVD para depositar recubrimientos duros y de baja fricción como el Carbono Similar al Diamante (DLC) en herramientas, componentes o implantes médicos.

- Si su enfoque principal son los sustratos sensibles al calor: PECVD es la opción ideal para depositar películas funcionales, incluidos polímeros, en plásticos u otros materiales que no pueden soportar altas temperaturas.

- Si su enfoque principal es la investigación y el desarrollo: La flexibilidad del proceso lo convierte en una herramienta excepcional para crear y probar materiales novedosos con propiedades ópticas, eléctricas o mecánicas a medida.

Comprender este espectro de materiales es el primer paso para aprovechar las ventajas únicas del proceso PECVD para su objetivo técnico específico.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Películas Dieléctricas | SiO₂, Si₃N₄, SiOxNy | Aislamiento microelectrónico, pasivación |

| Películas Semiconductoras | Silicio amorfo (a-Si) | Células solares de película delgada, TFTs para pantallas |

| Recubrimientos Protectores | Carbono similar al diamante (DLC) | Resistencia al desgaste para herramientas, implantes |

| Polímeros y Películas Especializadas | Polímeros orgánicos/inorgánicos | Barreras, superficies biocompatibles |

¡Desbloquee todo el potencial de PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Ya sea que trabaje con dieléctricos, semiconductores o recubrimientos protectores, nuestras capacidades de personalización profunda garantizan un rendimiento preciso. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de deposición de materiales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados