En resumen, un horno de tubo rotatorio es fundamentalmente inadecuado para cualquier proceso que requiera un tiempo de residencia del material superior a dos horas. Su diseño, que destaca en el procesamiento continuo y uniforme de polvos, presenta desafíos significativos para controlar con precisión el entorno del material durante períodos prolongados.

Un horno de tubo rotatorio está diseñado para un rendimiento dinámico y continuo. Es la herramienta equivocada cuando su proceso requiere un entorno estático y estable para un solo lote durante un período muy largo, un principio que dicta sus limitaciones principales.

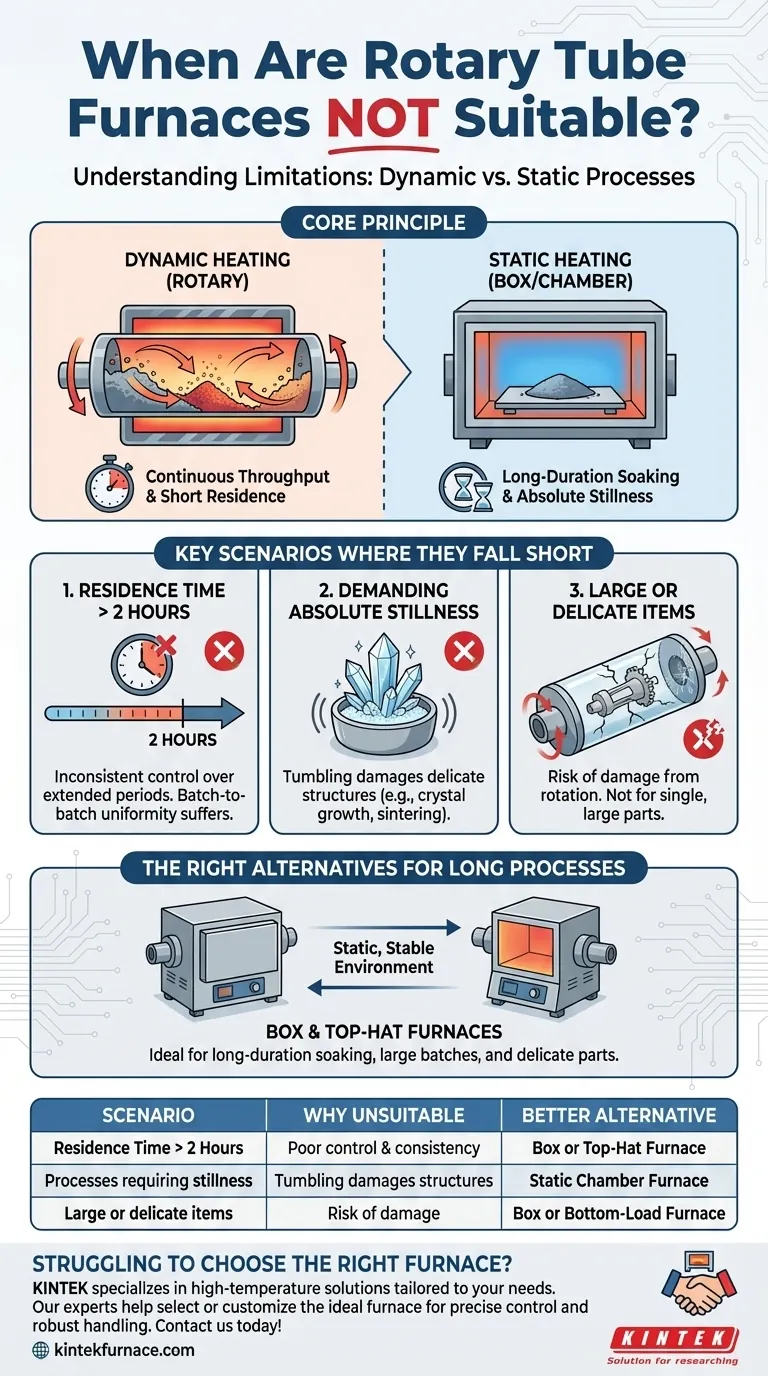

El Principio Central: Calentamiento Dinámico vs. Estático

Para comprender cuándo un horno de tubo rotatorio es la elección incorrecta, primero debe comprender su principio operativo fundamental. Es una herramienta para el procesamiento dinámico de materiales.

Diseñado para el Movimiento y la Mezcla

Un horno de tubo rotatorio voltea continuamente polvos o materiales granulares a medida que pasan a través de un tubo calentado. Esta rotación es su mayor fortaleza, ya que garantiza que cada partícula esté expuesta al calor y a la atmósfera, lo que promueve una uniformidad excepcional.

Piense en ello como una hormigonera calentada altamente sofisticada. Está diseñado para mantener el material en movimiento.

Optimizado para el Rendimiento, No para la Inmersión Estática

Este diseño es ideal para la producción continua o semicontinua donde se necesita procesar un flujo constante de material de manera rápida y uniforme. El objetivo es el rendimiento: procesar una cantidad de material a lo largo del tiempo.

Escenarios Clave Donde los Hornos de Tubo Rotatorio Se Quedan Cortos

El diseño mismo que hace que estos hornos sean excelentes para el rendimiento crea limitaciones específicas. Son inadecuados cuando los requisitos del proceso entran en conflicto con su naturaleza dinámica.

Procesos que Requieren Tiempos de Residencia Prolongados

La limitación más significativa, como se señala en las pautas de ingeniería de procesos, es un tiempo de residencia superior a dos horas.

Controlar la condición y ubicación precisas de un material durante más tiempo se vuelve poco práctico en un tubo en movimiento. La consistencia entre lotes sufre, y asegurar que cada partícula tenga exactamente la misma historia térmica se convierte en un desafío significativo.

Aplicaciones que Exigen Quietud Absoluta

Cualquier proceso en el que el material deba permanecer perfectamente quieto es incompatible con un horno rotatorio. Los ejemplos incluyen el crecimiento de cristales únicos, ciertos tipos de sinterización delicada o la unión de materiales en capas.

El movimiento de volteo constante destruiría la estructura deseada, haciendo de un horno estático (como un horno de caja o de cámara) la única opción viable.

Procesamiento de Artículos Grandes, Delicados o de Pieza Única

Los hornos de tubo rotatorio están diseñados para polvos, gránulos y partículas pequeñas. Son totalmente inadecuados para procesar un solo componente grande o un artículo delicado que podría dañarse por la acción de volteo.

Cargar y descargar una sola pieza específica en un tubo giratorio es poco práctico y corre el riesgo de dañar tanto la pieza como el tubo del horno.

Comprender las Alternativas para Procesos Largos

Cuando un horno de tubo rotatorio no es adecuado debido a tiempos de residencia largos, otros tipos de hornos proporcionan el entorno estático necesario.

Para Lotes Largos y Estáticos: Hornos de Caja y de Sombrero Superior

Un horno de caja (o de cámara) es la alternativa más común. Proporciona una cámara estática estable donde se puede colocar un lote de material y "remojarlo" a una temperatura específica durante muchas horas o incluso días.

Los hornos de sombrero superior (top-hat) y de carga inferior operan bajo un principio similar, lo que permite una fácil carga de cargas grandes o pesadas que luego pueden calentarse en estado estático durante períodos prolongados. Estas son las soluciones ideales cuando el tiempo de residencia, no el rendimiento, es la variable crítica del proceso.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el equipo de procesamiento térmico correcto es una decisión crítica. Base su elección en los requisitos fundamentales de su material y los objetivos del proceso.

- Si su enfoque principal es el procesamiento continuo y uniforme de polvos o gránulos con tiempos de residencia cortos: Un horno de tubo rotatorio es una opción excelente y altamente eficiente.

- Si su enfoque principal es el "remojo" de larga duración (más de dos horas) para un solo lote: Un horno estático de caja, sombrero superior o de carga inferior es la herramienta correcta.

- Si su enfoque principal es el procesamiento de una sola pieza grande o un conjunto delicado: Debe utilizar un horno de cámara estático para evitar el movimiento y el posible daño.

En última instancia, alinear el principio de diseño central del horno con su objetivo de proceso es la clave para lograr un resultado exitoso.

Tabla de Resumen:

| Escenario | Por qué Inadecuado | Mejor Alternativa |

|---|---|---|

| Tiempo de residencia > 2 horas | Poco control y consistencia en entorno dinámico | Horno de caja o sombrero superior |

| Procesos que requieren quietud | El volteo daña las estructuras (p. ej., crecimiento de cristales) | Horno de cámara estático |

| Artículos grandes o delicados de pieza única | Riesgo de daño por rotación | Horno de caja o de carga inferior |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? En KINTEK, nos especializamos en soluciones de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda. Ya sea que necesite un control preciso para procesos de larga duración o un manejo robusto de materiales delicados, nuestros expertos pueden ayudarle a seleccionar o personalizar el horno ideal. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión