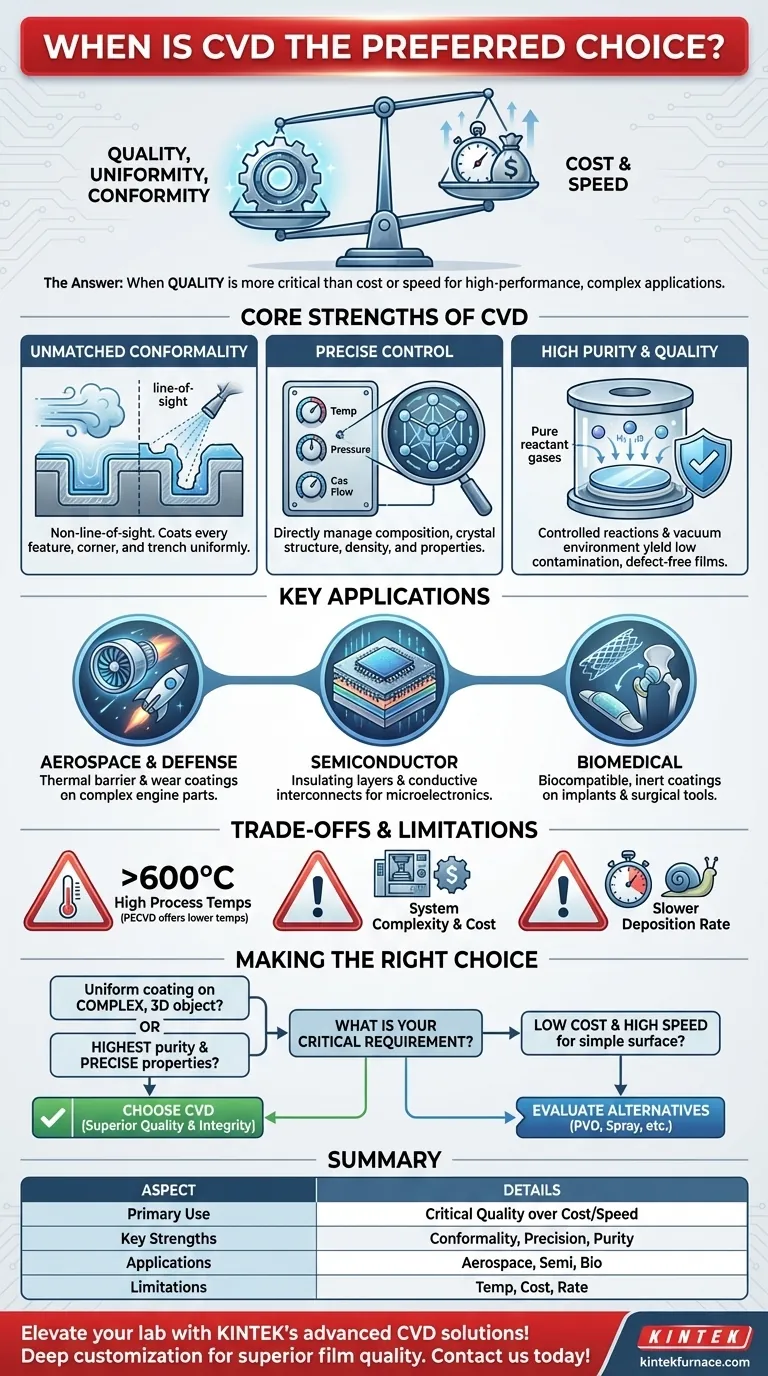

En resumen, la Deposición Química de Vapor (CVD) es el método preferido cuando la calidad, uniformidad y conformidad de una película delgada son más críticas que el costo o la velocidad de deposición. Sobresale en la creación de recubrimientos de alta pureza y control preciso en superficies complejas, irregulares o tridimensionales donde otros métodos de línea de visión fallarían.

La decisión central de usar CVD se basa en una simple compensación: usted elige una calidad de película superior y una conformidad geométrica a cambio de una complejidad y un costo de proceso potencialmente mayores. Es la solución ideal para aplicaciones de alto rendimiento donde la integridad del material no es negociable.

Las principales ventajas de la Deposición Química de Vapor (CVD)

Para comprender cuándo elegir CVD, primero debe comprender sus ventajas fundamentales. El proceso implica introducir gases precursores en una cámara, que luego reaccionan y se descomponen sobre un sustrato calentado para formar la película sólida deseada. Este mecanismo en fase gaseosa es la fuente de sus fortalezas únicas.

Conformidad inigualable en formas complejas

La CVD no es un proceso de "línea de visión" como la Deposición Física de Vapor (PVD). Debido a que los materiales precursores son gases, pueden fluir hacia y alrededor de cada característica de un sustrato, por intrincado que sea.

Esto da como resultado un recubrimiento altamente conforme, lo que significa que la película tiene un espesor uniforme en todas las superficies, incluidas esquinas afiladas, zanjas profundas y cavidades internas. Esto es imposible de lograr con métodos que rocían o evaporan material en línea recta.

Control preciso sobre las propiedades de la película

Las propiedades finales de la película depositada son una función directa de la reacción química. Al gestionar con precisión variables como la temperatura del sustrato, la presión del sistema y los caudales de los diferentes gases precursores, se obtiene un control excepcional.

Esto le permite ajustar la composición, estructura cristalina, densidad y propiedades eléctricas u ópticas de la película para cumplir con las especificaciones exactas.

Alta pureza y calidad de la película

Las reacciones químicas en un proceso CVD están diseñadas para ser altamente selectivas, depositando solo el material deseado. Esto, combinado con el uso de gases precursores de alta pureza y un entorno de vacío controlado, da como resultado películas con niveles muy bajos de contaminación y defectos.

Esta pureza es fundamental para aplicaciones en semiconductores y óptica, donde incluso las impurezas más pequeñas pueden degradar el rendimiento.

Aplicaciones clave donde la CVD es necesaria

Las ventajas de la CVD la convierten en la opción necesaria en campos donde el rendimiento y la fiabilidad no pueden verse comprometidos.

Aeroespacial y Defensa

Componentes como álabes de turbinas, piezas de motores y toberas de cohetes están expuestos a temperaturas extremas y entornos corrosivos. La CVD se utiliza para aplicar recubrimientos de barrera térmica (TBC) y capas resistentes al desgaste que protegen la superaleación subyacente. La geometría compleja de estas piezas hace que la conformidad de la CVD sea esencial.

Fabricación de semiconductores

La CVD es una piedra angular de la microelectrónica moderna. Se utiliza para depositar una amplia gama de materiales, desde las capas aislantes de dióxido de silicio que separan los transistores hasta las películas conductoras de tungsteno que forman las interconexiones eléctricas. La precisión y pureza del proceso son primordiales para crear circuitos integrados fiables y de alta densidad.

Dispositivos biomédicos

Los implantes médicos, las herramientas quirúrgicas y los sensores de diagnóstico a menudo requieren recubrimientos especializados. La CVD puede aplicar capas biocompatibles, inertes o herméticas para sellar componentes electrónicos sensibles o prevenir reacciones adversas con el cuerpo. Su capacidad para recubrir uniformemente las formas complejas de stents o reemplazos articulares es una ventaja clave.

Comprensión de las ventajas y limitaciones

Ninguna tecnología es una solución universal. Ser un asesor de confianza significa reconocer cuándo la CVD puede no ser la mejor opción.

Altas temperaturas de proceso

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas (a menudo >600 °C) para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar sustratos sensibles a la temperatura como polímeros o ciertos metales.

Sin embargo, variantes como la CVD asistida por plasma (PECVD) pueden operar a temperaturas mucho más bajas, mitigando este problema para muchas aplicaciones.

Complejidad y costo del sistema

Un sistema CVD implica cámaras de vacío sofisticadas, sistemas de manejo de gases de alta pureza y controles de temperatura precisos. Los gases precursores pueden ser tóxicos, inflamables o corrosivos, lo que requiere una infraestructura de seguridad significativa. Esto generalmente hace que la CVD sea más compleja y costosa de instalar y operar que métodos más simples como la galvanoplastia o el recubrimiento por pulverización.

Tasa de deposición

Para aplicaciones en las que el objetivo principal es aplicar un recubrimiento grueso y no crítico rápidamente, la CVD puede no ser la opción más eficiente. Sus tasas de deposición pueden ser más lentas que las técnicas como el rociado térmico o ciertos procesos PVD.

Tomar la decisión correcta para su aplicación

Su decisión debe estar impulsada por el requisito más crítico de su proyecto.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: la CVD es la opción superior debido a su naturaleza sin línea de visión y excelente conformabilidad.

- Si su enfoque principal es lograr la máxima pureza y propiedades precisas del material: la CVD ofrece un control inigualable sobre la composición química, la densidad y la estructura cristalina de la película.

- Si su enfoque principal es el bajo costo y la alta velocidad para una superficie simple y plana: debe evaluar métodos alternativos como PVD, pulverización catódica o galvanoplastia, que pueden ser más económicos.

En última instancia, elegir la CVD es una decisión estratégica para priorizar la calidad y la integridad de la película final por encima de todos los demás factores.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Cuando la calidad, uniformidad y conformidad de la película son críticas por encima del costo o la velocidad |

| Puntos fuertes clave | Conformidad inigualable en formas complejas, control preciso sobre las propiedades de la película, alta pureza |

| Aplicaciones comunes | Aeroespacial (ej. álabes de turbinas), semiconductores (ej. capas aislantes), dispositivos biomédicos (ej. implantes) |

| Limitaciones | Altas temperaturas de proceso, complejidad y costo del sistema, tasas de deposición más lentas |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como nuestros sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra gran capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una calidad y rendimiento de película superiores. No comprometa la integridad del material: contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad