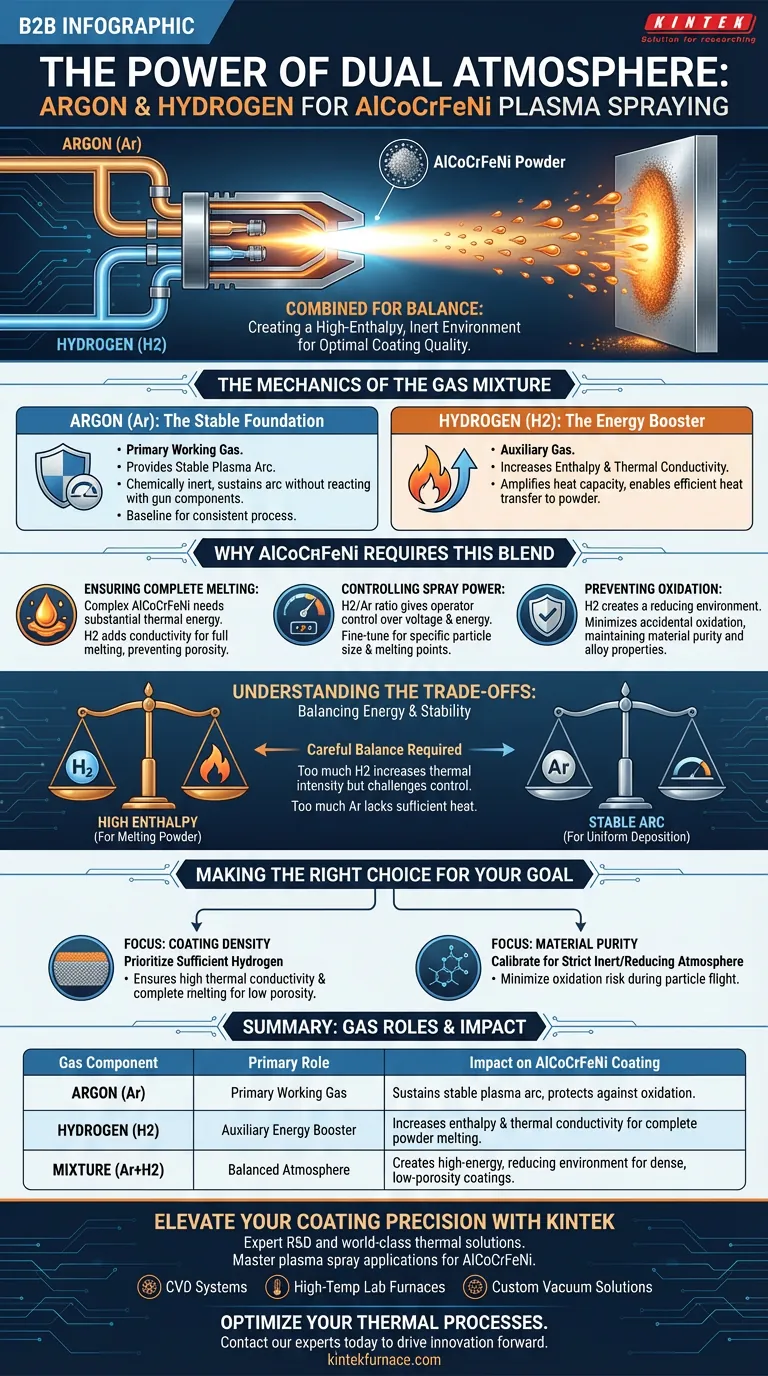

Se utilizan Argón e Hidrógeno juntos para crear un entorno térmico equilibrado que maximiza la calidad del recubrimiento y protege el material. El Argón actúa como gas estabilizador principal para mantener el arco de plasma, mientras que el Hidrógeno actúa como un gas auxiliar de alta energía que aumenta el calor y la conductividad de la llama para asegurar que el polvo de AlCoCrFeNi se funda por completo.

La combinación de Argón e Hidrógeno proporciona un entorno inerte de alta entalpía esencial para el procesamiento de aleaciones complejas. Mientras que el Argón crea un núcleo de plasma estable, el Hidrógeno actúa como un amplificador térmico, proporcionando la intensa energía necesaria para fundir completamente las partículas de AlCoCrFeNi sin causar una oxidación perjudicial.

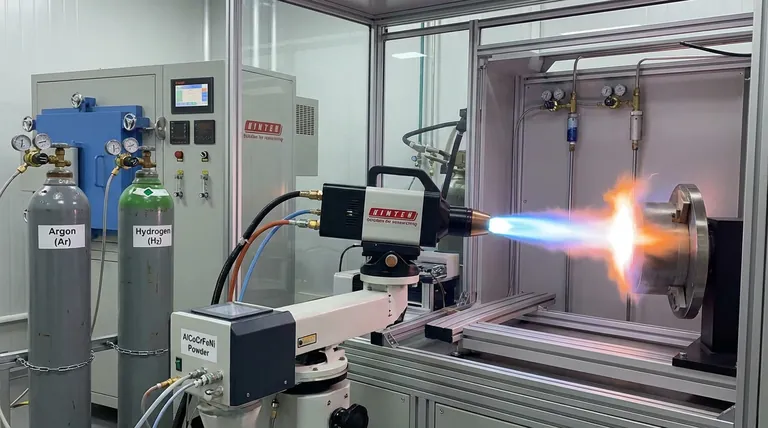

La Mecánica de la Mezcla de Gases

La Base: Argón (Ar)

El Argón actúa como el gas de trabajo principal en el proceso de pulverización por plasma. Su función fundamental es proporcionar un arco de plasma estable.

Dado que el Argón es químicamente inerte, mantiene el arco eléctrico sin reaccionar con los componentes internos de la pistola de plasma. Esta estabilidad es el requisito básico para un proceso de pulverización consistente y controlable.

El Potenciador de Energía: Hidrógeno (H2)

El Hidrógeno se introduce como un gas auxiliar para alterar radicalmente las propiedades de la llama de plasma. Su función principal es aumentar la entalpía (contenido de calor) y la conductividad térmica del plasma.

Mientras que el Argón crea el arco, tiene una capacidad calorífica relativamente baja. La adición de Hidrógeno permite que la pluma de plasma transporte significativamente más energía y transfiera ese calor de manera más eficiente a las partículas de polvo inyectadas en el flujo.

Por qué AlCoCrFeNi Requiere Esta Mezcla Específica

Asegurando la Fusión Completa

El AlCoCrFeNi es una aleación compleja de alta entropía que requiere una energía térmica sustancial para pasar del estado sólido en polvo a un estado líquido durante su corto tiempo de vuelo.

La mezcla de Argón e Hidrógeno asegura la fusión completa del polvo. Sin la conductividad térmica adicional proporcionada por el Hidrógeno, las partículas podrían permanecer semi-fundidas, lo que resultaría en un recubrimiento poroso o débilmente unido.

Controlando la Potencia de Pulverización

La relación de Hidrógeno a Argón otorga al operador un control directo sobre la potencia de pulverización.

Ajustando el contenido de Hidrógeno, se puede ajustar con precisión el voltaje y la salida total de energía de la pistola de plasma. Esta capacidad permite una manipulación precisa del proceso para adaptarse al tamaño de partícula específico y al punto de fusión de la aleación AlCoCrFeNi.

Previniendo la Oxidación

Mantener la pureza del material es fundamental para las aleaciones de alta entropía. La atmósfera de Argón-Hidrógeno crea un escudo protector alrededor de las partículas fundidas.

Esta mezcla crea un entorno reductor que minimiza la oxidación accidental del recubrimiento durante la aplicación. Asegura que la composición química del recubrimiento depositado coincida estrechamente con el polvo original, preservando las propiedades previstas de la aleación.

Comprendiendo las Compensaciones

Equilibrando Energía y Estabilidad

Si bien el Hidrógeno proporciona el calor necesario, añade complejidad al control del proceso. La mezcla debe estar cuidadosamente equilibrada; depender únicamente del Argón proporcionaría estabilidad pero calor insuficiente para esta aleación.

Por el contrario, una mezcla agresiva rica en Hidrógeno aumenta la intensidad térmica. Se debe equilibrar la necesidad de alta entalpía (para fundir el polvo) con la necesidad de mantener un arco estable y no turbulento que deposite el material de manera uniforme.

Tomando la Decisión Correcta para su Objetivo

Optimizar la atmósfera de su proceso se trata de equilibrar la energía térmica con la estabilidad del arco.

- Si su enfoque principal es la densidad del recubrimiento: Priorice una mezcla con suficiente Hidrógeno para asegurar una alta conductividad térmica y una fusión completa de las partículas, lo que reduce la porosidad.

- Si su enfoque principal es la pureza del material: Asegúrese de que los caudales de gas estén calibrados para mantener una atmósfera estrictamente inerte/reductora, minimizando cualquier riesgo de oxidación durante el vuelo de las partículas.

Al aprovechar el Argón para la estabilidad y el Hidrógeno para la energía, se asegura un recubrimiento AlCoCrFeNi robusto y libre de oxidación que funciona de manera confiable en aplicaciones exigentes.

Tabla Resumen:

| Componente del Gas | Rol Principal | Impacto en el Recubrimiento de AlCoCrFeNi |

|---|---|---|

| Argón (Ar) | Gas de trabajo principal | Sustenta un arco de plasma estable y protege contra la oxidación. |

| Hidrógeno (H2) | Potenciador de energía auxiliar | Aumenta la entalpía y la conductividad térmica para una fusión completa del polvo. |

| Mezcla (Ar+H2) | Atmósfera equilibrada | Crea un entorno reductor de alta energía para recubrimientos densos y de baja porosidad. |

Mejore la Precisión de sus Recubrimientos con KINTEK

La precisión en el procesamiento térmico es la clave para lograr recubrimientos de AlCoCrFeNi de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona las soluciones térmicas avanzadas necesarias para dominar sus aplicaciones de pulverización por plasma.

Ya sea que necesite sistemas CVD especializados, hornos de laboratorio de alta temperatura o soluciones de vacío personalizables, nuestros equipos están diseñados para cumplir con las rigurosas demandas del procesamiento de aleaciones de alta entropía. Asegure la pureza completa del material y la densidad óptima con tecnología adaptada a sus necesidades únicas de investigación y producción.

¿Listo para optimizar sus procesos térmicos? Contacte a nuestros expertos hoy mismo para descubrir cómo los sistemas personalizables de KINTEK pueden impulsar su innovación.

Guía Visual

Referencias

- Rong Chen, Peng Song. Initial Oxidation Behavior of AlCoCrFeNi High-Entropy Coating Produced by Atmospheric Plasma Spraying in the Range of 650 °C to 1000 °C. DOI: 10.3390/ma17030550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los componentes clave de un horno de retorta? Desbloquee el control preciso del tratamiento térmico

- ¿Cuáles son las principales ventajas de usar hornos de atmósfera? Mejorar la calidad del material y reducir los costos

- ¿Cuáles son las aplicaciones de la atmósfera de gas inerte en hornos? Proteja los materiales de la oxidación para obtener resultados superiores

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de atmósfera de bajo vacío? Desbloquee soluciones de tratamiento térmico de precisión

- ¿Qué son las condiciones de atmósfera inerte? Logre pureza y control en sus procesos

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las ventajas clave de un horno de atmósfera tipo caja experimental? Logre un control ambiental preciso para materiales avanzados

- ¿Por qué es necesario un sistema de reactor de lecho fijo con control de temperatura de alta precisión para el biochar? Logra una precisión de +/-3°C