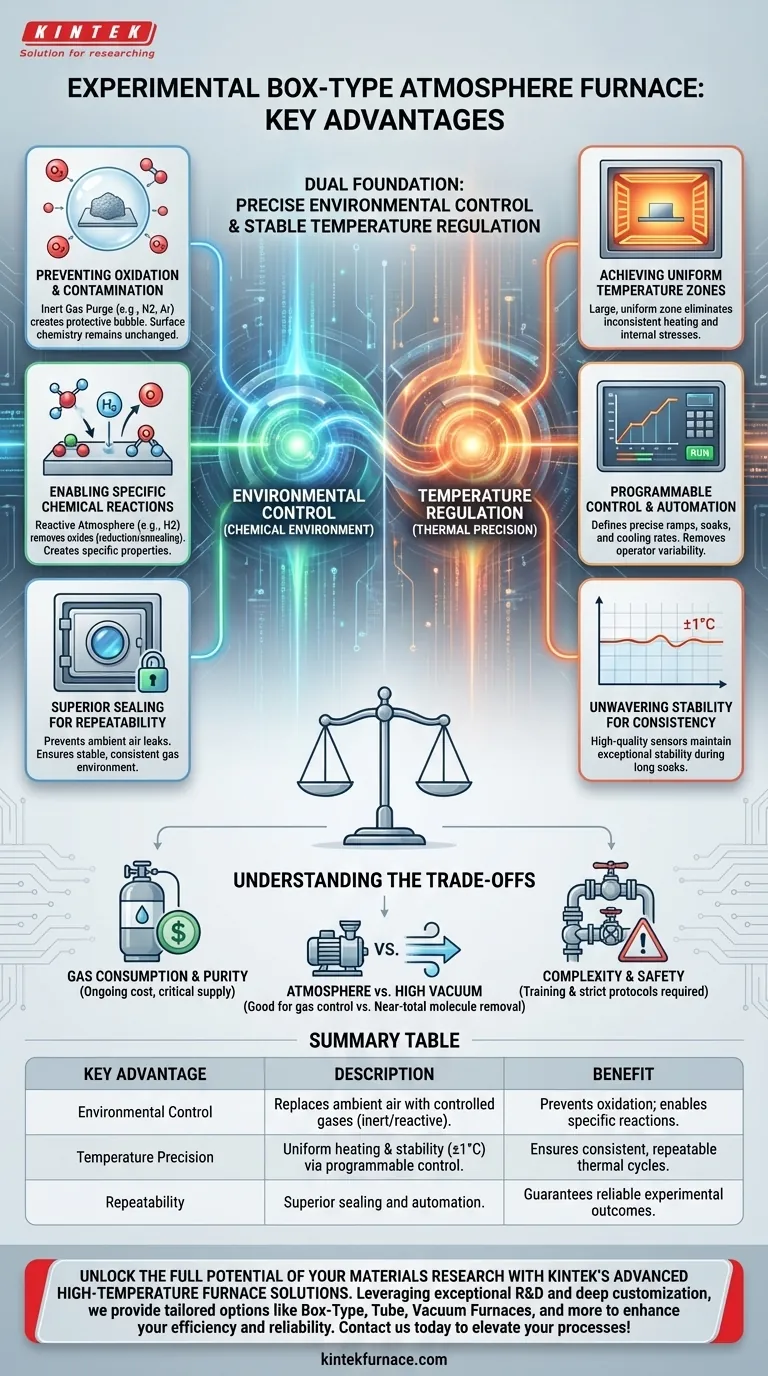

En su esencia, un horno de atmósfera tipo caja experimental ofrece dos ventajas fundamentales: un control preciso sobre el entorno químico que rodea una muestra y una regulación de temperatura estable y uniforme. Esta combinación permite procesos de tratamiento térmico imposibles en un horno estándar, previniendo la oxidación, eliminando contaminantes y permitiendo reacciones químicas específicas necesarias para crear materiales avanzados.

El verdadero valor de un horno de atmósfera no es simplemente calentar un material, sino controlar fundamentalmente su entorno químico mientras se calienta. Esta capacidad es clave para lograr resultados repetibles y de alta pureza en la investigación y desarrollo de materiales modernos.

La Base: Control Ambiental Absoluto

La característica definitoria de este horno es su capacidad para reemplazar el aire ambiente con un gas específico y controlado. Esta capacidad es crítica para cualquier proceso de alta temperatura donde la interacción del material con el oxígeno o la humedad sería perjudicial.

Prevención de la Oxidación y la Contaminación

Muchos materiales, especialmente metales y ciertas cerámicas, se oxidarán rápidamente cuando se calientan en presencia de aire. Un horno de atmósfera lo evita purgando la cámara y llenándola con un gas inerte, como nitrógeno o argón de alta pureza.

Esto crea una burbuja protectora alrededor de la muestra, asegurando que la química de su superficie permanezca inalterada durante todo el ciclo térmico.

Habilitación de Reacciones Químicas Específicas

Más allá de la simple protección, el horno puede crear una atmósfera reactiva. La introducción de un gas reductor, como el hidrógeno, puede eliminar activamente los óxidos de la superficie de un material, un proceso conocido como reducción o recocido.

Esto permite la creación de materiales con propiedades específicas o la preparación de superficies ultralimpias para un procesamiento posterior.

El Papel del Sellado Superior

Nada de esto sería posible sin una cámara de horno excepcionalmente bien sellada. La integridad de los sellos de la puerta y los puertos de gas es primordial para mantener la pureza de la atmósfera interna.

Un sellado superior evita que el aire ambiente se filtre y garantiza que el entorno de gas controlado permanezca estable y consistente, lo cual es esencial para la repetibilidad.

Precisión y Repetibilidad en el Procesamiento Térmico

Controlar la atmósfera es solo la mitad de la ecuación. El horno también debe suministrar calor con una precisión y uniformidad excepcionales para producir resultados experimentales fiables.

Lograr Zonas de Temperatura Uniformes

Los hornos de atmósfera avanzados están diseñados con elementos calefactores posicionados para crear una gran zona de temperatura uniforme dentro de la cámara. Esto asegura que toda la muestra, independientemente de su tamaño o posición, experimente exactamente las mismas condiciones térmicas.

El calentamiento inconsistente puede provocar tensiones internas, reacciones incompletas o propiedades no uniformes del material, todo lo cual se elimina con una zona uniforme.

El Poder del Control Programable

Los hornos modernos utilizan controladores programables sofisticados. Los investigadores pueden definir perfiles térmicos de varios pasos precisos, automatizando rampas, mantenimientos a temperaturas específicas y velocidades de enfriamiento controladas.

Esta automatización elimina la variabilidad del operador y garantiza que se ejecute exactamente el mismo ciclo térmico cada vez, una piedra angular de la ciencia repetible.

Estabilidad Inquebrantable para Resultados Consistentes

Los controladores y sensores de alta calidad mantienen una estabilidad de temperatura excepcional, a menudo manteniendo un punto de ajuste con una variación de tan solo ±1°C.

Este nivel de estabilidad es crítico durante largos períodos de mantenimiento, donde las fluctuaciones de temperatura podrían alterar de otro modo la microestructura final y las propiedades del material que se procesa, como en la sinterización de cerámicas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de atmósfera es una herramienta especializada con consideraciones operativas específicas. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Atmósfera vs. Alto Vacío

Un horno de atmósfera es excelente para controlar el entorno gaseoso y generalmente es menos costoso que un horno de alto vacío dedicado.

Sin embargo, para aplicaciones que requieren la eliminación casi total de todas las moléculas de gas, como en ciertas deposiciones de películas delgadas o pruebas de simulación espacial, un verdadero horno de vacío es irremplazable.

Consumo y Pureza del Gas

Operar un horno de atmósfera requiere un suministro continuo de gas de alta pureza, lo que representa un costo operativo continuo. La pureza de la fuente de gas también es crítica; un suministro de gas contaminado contaminará el horno y el experimento.

Complejidad y Seguridad

Aunque están diseñados para ser fáciles de usar, estos hornos son más complejos que los simples hornos de circulación de aire. Los operadores deben estar capacitados en procedimientos de purga y, si usan gases inflamables como el hidrógeno, deben cumplir con estrictos protocolos de seguridad.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar un horno de atmósfera debe estar impulsada por los requisitos específicos de su material y proceso.

- Si su enfoque principal es prevenir la oxidación de metales sensibles: Un horno de atmósfera con un suministro de gas inerte es la herramienta correcta y necesaria.

- Si su enfoque principal es sinterizar cerámicas avanzadas: El control preciso tanto de la temperatura como de la atmósfera es esencial para lograr una densificación completa y las propiedades mecánicas deseadas.

- Si su enfoque principal es sintetizar materiales novedosos: La flexibilidad del horno para crear ambientes inertes, reductores u otros ambientes reactivos lo convierte en una herramienta indispensable para la investigación y el desarrollo.

En última instancia, este horno le permite ir más allá del simple calentamiento y adentrarse en el ámbito de la ingeniería de materiales de precisión.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Control Ambiental | Reemplaza el aire ambiente con gases controlados (p. ej., inertes o reactivos) para prevenir la oxidación y permitir reacciones químicas específicas. |

| Precisión de Temperatura | Asegura un calentamiento uniforme y estabilidad (±1°C) con controladores programables para ciclos térmicos repetibles. |

| Repetibilidad | El sellado superior y la automatización garantizan resultados experimentales consistentes en el procesamiento de materiales. |

Desbloquee todo el potencial de su investigación de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de atmósfera tipo caja, hornos de mufla, hornos tubulares, hornos rotatorios, hornos de vacío y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.