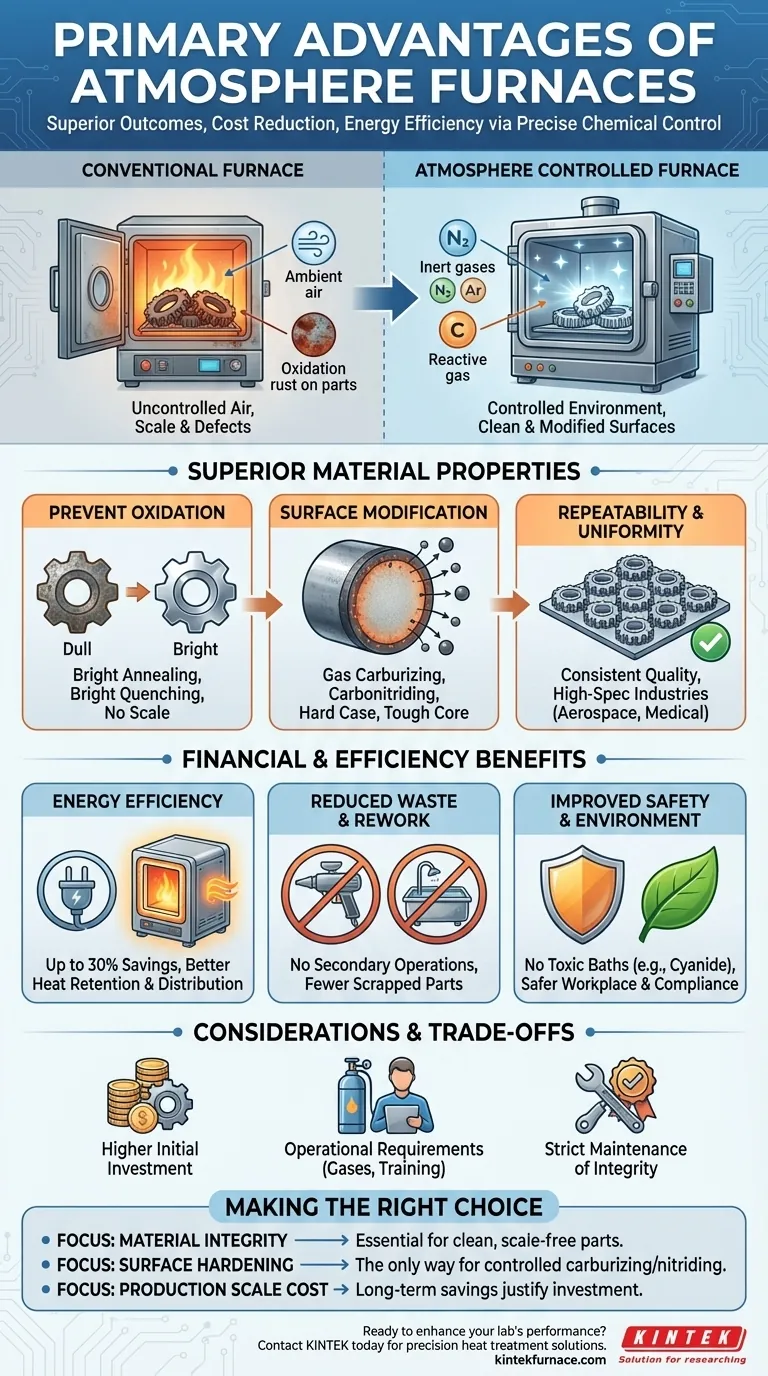

Las principales ventajas de usar un horno de atmósfera son resultados superiores en los materiales, una reducción significativa de costos y una alta eficiencia energética. A diferencia de los hornos convencionales que calientan materiales al aire ambiente, un horno de atmósfera le permite controlar con precisión el entorno químico durante el proceso de calentamiento. Este control es la clave que desbloquea estos tres beneficios principales, previniendo reacciones no deseadas como la oxidación, al tiempo que permite mejoras superficiales específicas.

Un horno de atmósfera debe ser visto no solo como una herramienta para calentar, sino como un instrumento de precisión para controlar reacciones químicas a altas temperaturas. Su ventaja fundamental radica en crear un entorno controlado que protege los materiales de daños y permite modificaciones superficiales específicas y deseables.

Cómo el Control de la Atmósfera Desbloquea Propiedades Superiores en los Materiales

La ventaja más crítica de un horno de atmósfera es su capacidad para producir piezas con mayor calidad, mejor rendimiento y mayor consistencia. Esto se logra gestionando los gases que rodean el material durante el tratamiento térmico.

Prevención de la Oxidación y Defectos Superficiales

En un horno convencional, el oxígeno del aire reacciona con la superficie metálica caliente, causando incrustaciones, decoloración y descarburización (la pérdida de carbono de la superficie del acero).

Un horno de atmósfera previene esto reemplazando el aire con un gas protector o inerte, como nitrógeno o argón. Esto purga el oxígeno, permitiendo procesos como el recocido brillante y el templado brillante, donde las piezas salen del horno limpias y sin incrustaciones, sin necesidad de limpieza posterior.

Permitir la Modificación Superficial Dirigida

Más allá de simplemente proteger el material, una atmósfera controlada puede usarse como un ingrediente activo para alterar intencionalmente las propiedades superficiales del material.

Esta es la base de procesos de endurecimiento de la superficie como la cementación gaseosa y la carbonitruración. Al introducir una atmósfera específica rica en carbono, se pueden difundir átomos de carbono en la superficie de las piezas de acero, creando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más blando y tenaz.

Garantizar la Repetibilidad y Uniformidad del Proceso

El ambiente sellado y controlado de un horno de atmósfera conduce a resultados altamente repetibles. Al gestionar con precisión la composición del gas, la presión y los caudales junto con la temperatura, se eliminan las variables que causan resultados inconsistentes en los hornos convencionales.

Esto asegura que cada pieza en un lote, y cada lote posterior, reciba exactamente el mismo tratamiento, lo cual es crítico para industrias de alta especificación como la aeroespacial y la fabricación de dispositivos médicos.

El Caso Financiero: Eficiencia y Reducción de Costos

La superioridad técnica de los hornos de atmósfera se traduce directamente en beneficios financieros medibles a través de la reducción de los costos operativos y menos desperdicio.

Impulsando la Eficiencia Energética

Los hornos de atmósfera modernos están diseñados para una excelente retención de calor. La cámara sellada y el aislamiento especializado minimizan la pérdida térmica.

Además, los gases utilizados pueden mejorar la eficiencia de la distribución del calor. Esta optimización puede conducir a ahorros de energía de hasta el 30% en comparación con métodos más antiguos o convencionales, reduciendo significativamente los gastos operativos.

Reducción del Desperdicio de Materiales y Reelaboración

Dado que los hornos de atmósfera previenen la formación de incrustaciones y defectos superficiales, la necesidad de operaciones secundarias como el chorreado de arena, el decapado o el mecanizado se reduce drásticamente o se elimina.

Esto no solo ahorra tiempo y mano de obra, sino que también reduce el número de piezas que se desechan debido a un tratamiento térmico inconsistente o daños superficiales.

Mejora de las Condiciones Ambientales y de Seguridad

Los métodos antiguos de endurecimiento de la superficie a menudo implicaban baños de sal de cianuro tóxicos. Los hornos de atmósfera eliminan el uso de estos materiales peligrosos.

Esto da como resultado un entorno de trabajo más seguro y elimina los costos y responsabilidades significativos asociados con la eliminación de residuos tóxicos, una clara ventaja tanto para el cumplimiento normativo como para la responsabilidad corporativa.

Entendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de atmósfera no son una solución universal. Sus ventajas conllevan consideraciones específicas que deben sopesarse.

Inversión Inicial y Complejidad

Los hornos de atmósfera son más complejos que sus contrapartes convencionales. Requieren paneles sofisticados de mezcla de gases, controles de flujo y sistemas de seguridad, lo que resulta en una mayor inversión de capital inicial.

Requisitos Operativos

Operar un horno de atmósfera requiere un suministro confiable, y a veces costoso, de gases de proceso específicos (por ejemplo, nitrógeno, hidrógeno, argón, gas endotérmico). Los operadores también necesitan capacitación especializada para gestionar los sistemas de gas y los protocolos de seguridad de manera segura y efectiva.

Mantenimiento de la Integridad del Horno

La función principal del horno depende de su capacidad para permanecer sellado. Mantener la integridad de los sellos de las puertas, los termopares y otros accesorios es fundamental. Cualquier fuga puede comprometer la atmósfera, lo que lleva a lotes fallidos y posibles riesgos de seguridad.

Tomando la Decisión Correcta para su Aplicación

La elección del horno adecuado depende completamente de su material, su proceso y su objetivo final.

- Si su enfoque principal es la integridad del material y la calidad de la superficie: Un horno de atmósfera es esencial para prevenir la oxidación y producir piezas limpias y brillantes que no requieren post-procesamiento.

- Si su enfoque principal es el endurecimiento de la superficie y la resistencia al desgaste: Un horno de atmósfera es la única forma de realizar procesos modernos y controlables como la cementación gaseosa y la nitruración.

- Si su enfoque principal es la reducción de costos a escala de producción: Los ahorros a largo plazo en energía, mano de obra y tasas de desecho reducidas a menudo justificarán la mayor inversión inicial para un horno de atmósfera.

En última instancia, elegir un horno de atmósfera es una decisión de invertir en el control del proceso para lograr resultados de materiales superiores y más consistentes.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Resultados Superiores en Materiales | Previene la oxidación, permite modificaciones superficiales específicas y garantiza piezas consistentes y de alta calidad. |

| Reducción de Costos | Reduce el desperdicio de material, minimiza la reelaboración y disminuye los gastos operativos a través del ahorro de energía. |

| Eficiencia Energética | Logra hasta un 30% de ahorro de energía con cámaras selladas y distribución de calor optimizada. |

| Beneficios Ambientales y de Seguridad | Elimina materiales tóxicos, mejora la seguridad en el lugar de trabajo y contribuye al cumplimiento normativo. |

¿Listo para mejorar el rendimiento de su laboratorio con un tratamiento térmico de precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera pueden ofrecer propiedades de material superiores, ahorros de costos y eficiencia para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior