En cualquier proceso de alta precisión, una atmósfera inerte es un ambiente controlado que ha sido purgado de gases reactivos como oxígeno, dióxido de carbono y vapor de agua. Luego se llena con un gas químicamente inactivo (inerte), típicamente argón o nitrógeno. Esto se hace para prevenir reacciones químicas no deseadas, como la oxidación, que de otro modo contaminarían los materiales y comprometerían la integridad del proceso.

El propósito fundamental de una atmósfera inerte no es simplemente llenar un espacio, sino desplazar y eliminar activamente los gases atmosféricos reactivos. Esto protege los materiales sensibles y garantiza el resultado de un delicado proceso químico o físico.

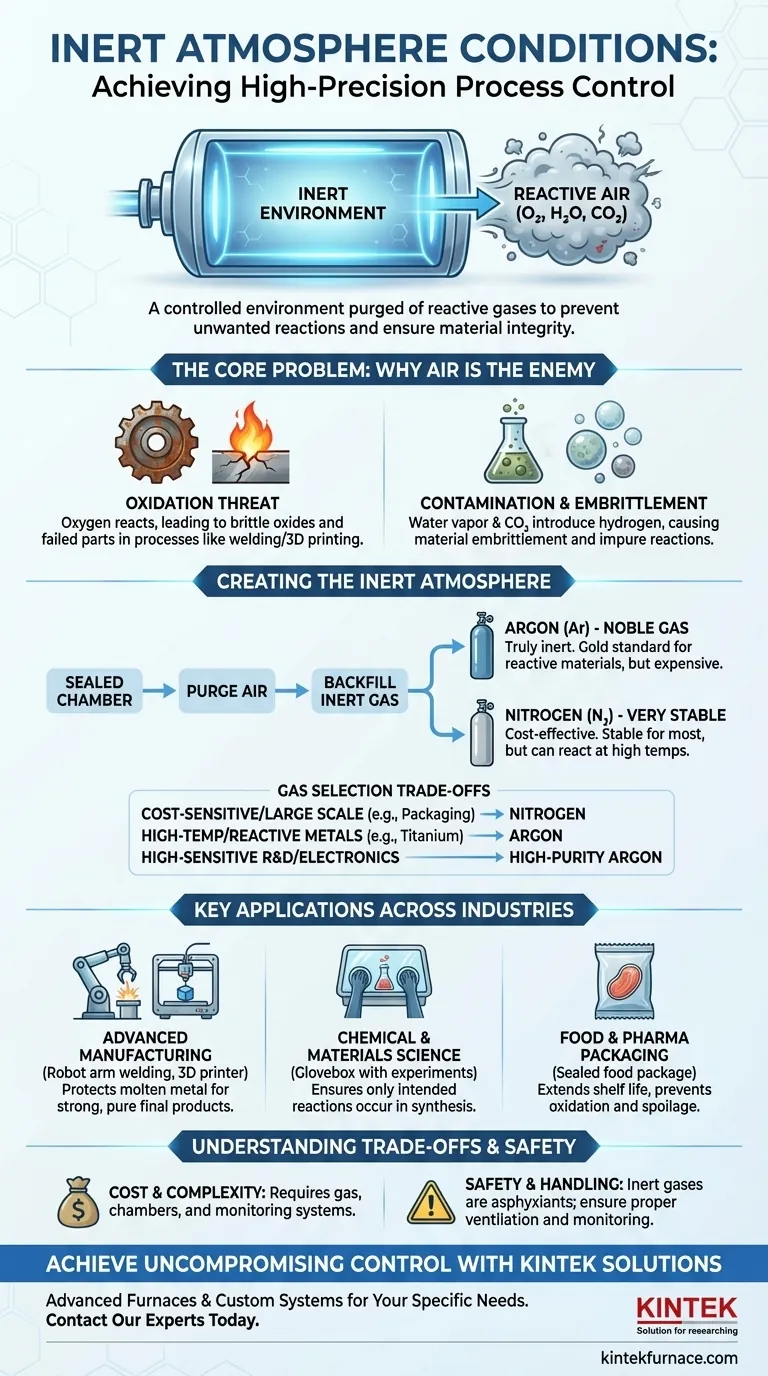

El problema central: por qué el aire es un enemigo de la precisión

El aire normal es una mezcla de gases altamente reactiva, especialmente bajo condiciones que involucran calor o químicos sensibles. Para muchas aplicaciones técnicas, permitir que los procesos ocurran al aire libre es inviable.

La amenaza de la oxidación

El oxígeno es el desafío más significativo. Es altamente reactivo y busca unirse con otros elementos, un proceso llamado oxidación.

Un ejemplo familiar es el óxido de hierro, pero este proceso se acelera drásticamente con el calor. En procesos como la soldadura o la impresión 3D de metales, el metal fundido expuesto al oxígeno formaría instantáneamente óxidos quebradizos, lo que llevaría a una pieza débil y fallida.

Contaminación por otros gases

Más allá del oxígeno, otros gases en el aire pueden causar problemas. El vapor de agua puede introducir hidrógeno que provoca la fragilización del material, y el dióxido de carbono también puede interferir con reacciones químicas específicas, lo que lleva a resultados impuros.

Creación y uso de un ambiente inerte

Una atmósfera inerte se crea colocando primero el material o el proceso dentro de una cámara sellada. Luego, esta cámara se purga de aire y se rellena con un gas inerte específico.

Los gases inertes comunes

El argón (Ar) es un gas noble, lo que lo hace verdaderamente inerte químicamente en casi todas las condiciones. Es el estándar de oro para proteger materiales altamente reactivos, pero también es más caro.

El nitrógeno (N₂) es muy estable y se comporta como un gas inerte en la mayoría de las aplicaciones. Debido a que es significativamente más barato que el argón, se usa ampliamente. Sin embargo, no es técnicamente inerte y puede reaccionar con ciertos metales a temperaturas muy altas.

Aplicaciones clave en todas las industrias

La necesidad de prevenir reacciones no deseadas es crítica en numerosos campos.

Fabricación avanzada (soldadura e impresión 3D) En procesos como la soldadura TIG o la impresión 3D por fusión de lecho de polvo, los metales se funden a temperaturas extremas. Un escudo de gas inerte es esencial para proteger el baño de metal fundido del oxígeno, asegurando un producto final fuerte, puro y no quebradizo.

Química y ciencia de materiales Al sintetizar productos químicos o realizar tratamientos térmicos a alta temperatura, la presencia de oxígeno o agua puede arruinar el experimento. Una atmósfera inerte controlada en una guantera o un horno asegura que las únicas reacciones que ocurran sean las previstas por el científico.

Envasado de alimentos y productos farmacéuticos Para prolongar la vida útil y prevenir el deterioro, los productos alimenticios a menudo se envasan en una "atmósfera modificada". Al reemplazar el oxígeno con nitrógeno, los productores pueden ralentizar el crecimiento de microbios y prevenir la oxidación que hace que los alimentos se echen a perder.

Comprender las compensaciones

Aunque es esencial, la implementación de una atmósfera inerte introduce su propio conjunto de desafíos y costos que deben gestionarse.

Costo y complejidad

Mantener un ambiente inerte es costoso. El costo incluye la compra continua de gases de alta pureza, así como la inversión inicial en cámaras selladas (como guanteras o cámaras de proceso) y los sistemas necesarios para monitorear y controlar la pureza del gas.

La selección de gas es crítica

La elección entre nitrógeno y argón es una compensación crucial. El uso de nitrógeno es más económico, pero puede reaccionar con metales reactivos como el titanio a altas temperaturas para formar nitruros, lo que puede alterar las propiedades del material. En tales casos, el mayor costo del argón es necesario.

Seguridad y manipulación

Los gases inertes son asfixiantes. Si bien no son tóxicos, desplazan el oxígeno. Una fuga en un área mal ventilada puede crear un grave peligro respiratorio para el personal, lo que requiere estrictos protocolos de seguridad y monitoreo de oxígeno.

Tomar la decisión correcta para su objetivo

Su elección de gas inerte y la rigurosidad de su control atmosférico dependen completamente de su material, su proceso y su presupuesto.

- Si su enfoque principal son aplicaciones a gran escala sensibles al costo (como envasado de alimentos o soldadura de acero): El nitrógeno es casi siempre la opción más práctica y económica.

- Si su enfoque principal es el procesamiento a alta temperatura de metales reactivos (como titanio o aluminio): El argón es la opción superior y no reactiva necesaria para evitar la contaminación del material.

- Si su enfoque principal es la investigación de laboratorio altamente sensible o la fabricación de productos electrónicos: El argón de alta pureza es el estándar para garantizar un ambiente verdaderamente inactivo sin reacciones secundarias no deseadas.

En última instancia, dominar las condiciones de atmósfera inerte es fundamental para lograr control, calidad y repetibilidad en cualquier proceso técnico avanzado.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Un ambiente controlado purgado de gases reactivos (O₂, CO₂, H₂O) y lleno de gas inerte (ej. Ar, N₂). |

| Objetivo principal | Prevenir reacciones químicas no deseadas como la oxidación para asegurar la integridad del proceso y la pureza del material. |

| Gases comunes | Argón (Ar): Verdaderamente inerte, ideal para metales reactivos. Nitrógeno (N₂): Rentable para muchas aplicaciones. |

| Aplicaciones clave | Fabricación avanzada (soldadura, impresión 3D), síntesis química, tratamiento térmico, envasado de alimentos/productos farmacéuticos. |

Logre un control de proceso sin concesiones con las soluciones KINTEK

Dominar las condiciones de atmósfera inerte es fundamental para el éxito de los procesos de alta precisión en la fabricación y la I+D. El equipo adecuado es la base de este control.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de producción soluciones avanzadas de hornos y reactores de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de control atmosférico.

Ya sea que trabaje con metales reactivos, productos químicos sensibles o materiales avanzados, podemos ayudarle a diseñar un sistema que ofrezca la pureza y la repetibilidad que su trabajo exige.

¿Listo para eliminar la contaminación y garantizar sus resultados? Contacte a nuestros expertos hoy para discutir sus necesidades específicas y cómo nuestras soluciones personalizadas pueden beneficiar su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo facilita un horno de vacío o de atmósfera controlada los experimentos de gota sésil? Optimizar el análisis de mojado de aleaciones

- ¿Por qué se utiliza un horno de aire con polvo de nitruro de boro para el cobre? Lograr un tratamiento térmico sin oxidación

- ¿Cuál es el papel de la calcinación de la beta-zeolita a 750 °C? Dominando la Transformación de Fases para Catalizadores de Alto Rendimiento

- ¿Cómo genera calor el horno de atmósfera de recocido tipo caja? Domine el control preciso de la temperatura para su laboratorio

- ¿Qué factores determinan los parámetros específicos de un horno de atmósfera tipo caja? Optimice su proceso de tratamiento térmico

- ¿Cómo contribuye un sistema de protección de argón al control de la composición de CrMnFeCoNi? Garantiza la pureza de las aleaciones de alta entropía

- ¿Qué es un horno de mufla y cuál es su función principal? Lograr un procesamiento térmico de alta pureza en entornos sellados

- ¿Qué consecuencias negativas pueden ocurrir sin un control adecuado de la atmósfera del horno? Evite fallas costosas y garantice la seguridad