En última instancia, los parámetros específicos de un horno de atmósfera tipo caja están dictados por su aplicación prevista. El rango de temperatura, el tamaño de la cámara y el tipo de control de la atmósfera no son arbitrarios; son respuestas directas al material específico que se procesa y al resultado deseado de ese proceso, ya sea para investigación o producción industrial.

El desafío central no es encontrar el "mejor" horno, sino definir las necesidades de su proceso con precisión. Una vez que su material, el resultado deseado y la escala operativa estén claros, las especificaciones del horno requeridas seguirán naturalmente.

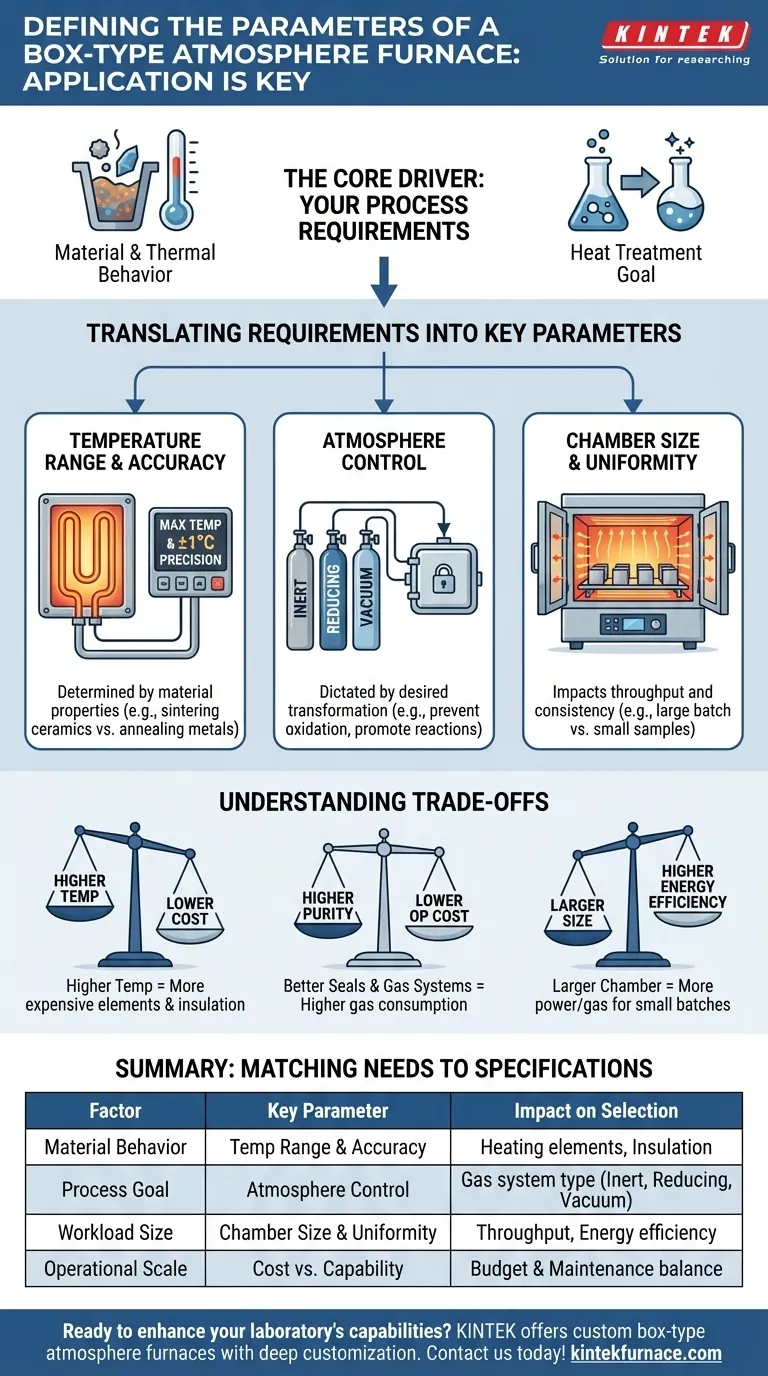

El Motor Central: Sus Requisitos de Proceso

Antes de evaluar cualquier modelo de horno, primero debe definir el problema que está tratando de resolver. El horno es una herramienta, y sus especificaciones deben coincidir con el trabajo en cuestión.

¿Cuál es su material y su comportamiento térmico?

El factor principal es el material que calentará. Sus propiedades químicas y físicas determinan los parámetros del horno más críticos.

Por ejemplo, la sinterización de cerámicas avanzadas requiere temperaturas extremadamente altas, mientras que el recocido de ciertos metales podría requerir un calor más moderado pero un control atmosférico muy estricto.

¿Cuál es el objetivo del tratamiento térmico?

La transformación deseada de su material dicta el entorno que necesita. ¿Está tratando de endurecer un metal, unir materiales en polvo o eliminar impurezas?

Este objetivo se traduce directamente en la necesidad de una atmósfera inerte, reductora o de vacío para prevenir la oxidación, promover reacciones químicas específicas o proteger la integridad del material.

Traducción de Requisitos a Parámetros Clave

Una vez que haya definido su proceso, puede mapear esas necesidades directamente a las especificaciones técnicas del horno.

Rango y Precisión de Temperatura

La temperatura máxima es el parámetro más fundamental, impulsado enteramente por su proceso. Los hornos pueden variar desde 1000 °C para aplicaciones generales hasta más de 2000 °C para materiales especializados.

La precisión del control de temperatura, a menudo dentro de ±1 °C a ±5 °C, es fundamental para los procesos en los que ligeras desviaciones pueden arruinar el producto final. Esta precisión se gestiona mediante el sistema de control de temperatura y la calidad de los elementos calefactores.

Control de Atmósfera

Esta es la característica que define a un horno de atmósfera. La elección del sistema de gas se basa en si necesita proteger su material o influir activamente en él.

- Gas Inerte (Nitrógeno, Argón): Se utiliza para crear un entorno protector, no reactivo, para prevenir la oxidación y la contaminación. Este es el requisito más común.

- Gas Reductor (Hidrógeno): Se utiliza para eliminar activamente el oxígeno de la superficie del material, a menudo requerido en procesos metalúrgicos o químicos específicos.

- Vacío: Se utiliza para eliminar todos los gases atmosféricos, lo cual es esencial para materiales altamente sensibles o para promover el desgasificado.

Tamaño y Uniformidad de la Cámara

El tamaño interno de la cámara debe ser lo suficientemente grande para alojar su pieza de trabajo o tamaño de lote. Esta decisión impacta directamente en el rendimiento y la eficiencia operativa.

Sin embargo, el tamaño no es la única consideración. La uniformidad de la temperatura en toda la cámara es crucial para garantizar que cada parte de su carga reciba exactamente el mismo tratamiento térmico, garantizando resultados consistentes.

Componentes Estructurales Principales

Estos requisitos principales informan entonces la selección de los componentes físicos del horno.

El rango de temperatura requerido dicta la elección de los elementos calefactores (por ejemplo, alambre de resistencia) y los materiales de aislamiento (por ejemplo, fibra cerámica) necesarios para alcanzar y mantener ese calor de manera segura y eficiente. La necesidad de una atmósfera específica dicta la calidad de los sellos de la cámara y la sofisticación del sistema de suministro de gas.

Comprender las Compensaciones

Seleccionar un horno implica equilibrar las capacidades con las limitaciones prácticas. No existe una única solución que sea perfecta para todas las aplicaciones.

Temperatura Más Alta vs. Costo

Lograr temperaturas más altas (superiores a 1700 °C) requiere elementos calefactores y materiales aislantes más avanzados y costosos. Esto aumenta significativamente tanto el precio inicial de compra como los costos de mantenimiento a largo plazo.

Pureza de la Atmósfera vs. Costo Operacional

Mantener una atmósfera de alta pureza con fugas mínimas exige un sellado superior de la cámara y sistemas de entrega de gas más complejos. Esto resulta en mayores costos iniciales y un mayor consumo de gases costosos como argón o hidrógeno.

Tamaño de la Cámara vs. Eficiencia Energética

Una cámara más grande proporciona un mayor rendimiento, pero es significativamente menos eficiente energéticamente para procesar muestras pequeñas e individuales. Consume más energía y gas para calentar y purgar el mayor volumen, lo que lo hace derrochador para trabajos de lotes pequeños.

Cómo Especificar su Horno Ideal

Utilice su objetivo de proceso principal para priorizar los parámetros del horno más importantes.

- Si su enfoque principal es la investigación de materiales a alta temperatura: Priorice el rango de temperatura máxima y el control de temperatura preciso y programable para explorar los límites del material.

- Si su enfoque principal es prevenir la oxidación en metales sensibles: Priorice el rendimiento de sellado de la cámara y la calidad del sistema de control de gas inerte.

- Si su enfoque principal es la producción consistente y de gran volumen: Priorice el tamaño de la cámara, la uniformidad de la temperatura y las características robustas de seguridad y automatización para un funcionamiento confiable y repetible.

Al definir claramente su aplicación primero, puede seleccionar un horno que no solo sea capaz, sino que se adapte perfectamente a sus necesidades técnicas y operativas específicas.

Tabla de Resumen:

| Factor | Parámetro Clave | Impacto en la Selección del Horno |

|---|---|---|

| Material y Comportamiento Térmico | Rango y Precisión de Temperatura | Determina los elementos calefactores y el aislamiento para procesos específicos |

| Objetivo del Proceso | Control de Atmósfera | Influye en el sistema de gas (inerte, reductor, vacío) para la prevención de oxidación o reacciones |

| Tamaño de la Carga de Trabajo | Tamaño y Uniformidad de la Cámara | Afecta el rendimiento y la eficiencia energética para un tratamiento térmico consistente |

| Escala Operativa | Costo vs. Capacidad | Equilibra la temperatura, la pureza y el tamaño con el presupuesto y las necesidades de mantenimiento |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera tipo caja personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con precisión, aumentando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus necesidades específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior