El hidrógeno y el argón de alta pureza desempeñan funciones distintas e innegociables en la Deposición Química de Vapor a Baja Presión (LPCVD) del nitruro de boro hexagonal (hBN). El argón proporciona un entorno estrictamente inerte para el transporte de precursores químicos, mientras que el hidrógeno actúa como un agente químico activo para reducir óxidos, regular la velocidad de crecimiento y proteger la película durante las transiciones térmicas.

El éxito de la preparación de películas delgadas de hBN depende de la sinergia entre estos dos gases: el argón actúa como vehículo físico para el transporte, mientras que el hidrógeno acondiciona químicamente el sustrato y protege el material de la oxidación durante el recocido y el enfriamiento.

El Papel del Argón: El Transportador Inerte

Establecimiento de un Entorno Limpio

El argón se utiliza principalmente para establecer una atmósfera protectora e inerte dentro de la cámara de reacción. Debido a que es químicamente no reactivo, desplaza los gases atmosféricos sin interferir con el delicado proceso de nucleación del hBN.

Funcionalidad de Portador

Más allá de la protección, el argón actúa como gas portador. Es responsable de transportar físicamente los precursores específicos necesarios para el crecimiento del hBN a la zona de reacción, asegurando un suministro constante y uniforme de material al sustrato.

El Papel del Hidrógeno: El Modulador Químico

Recocido y Preparación del Sustrato

Antes de que comience la fase de crecimiento real, se introduce hidrógeno para recocer el sustrato. Este paso elimina eficazmente los óxidos superficiales que de otro modo contaminarían la interfaz.

Además, este tratamiento con hidrógeno ayuda a aumentar el tamaño de grano del sustrato. Una superficie de sustrato más limpia y de grano más grande es fundamental para promover el crecimiento epitaxial de alta calidad de la película de hBN.

Regulación de la Cinética de Reacción

Durante la fase de deposición, el hidrógeno participa directamente en la dinámica de la reacción química. Ayuda a regular la cinética del crecimiento, asegurando que el hBN se forme a una velocidad controlada en lugar de precipitarse caóticamente.

Protección Durante el Enfriamiento a Alta Temperatura

El riesgo de daños continúa incluso después de que se completa la deposición. El flujo de hidrógeno debe mantenerse durante la etapa de enfriamiento para evitar la oxidación. Esto protege tanto las películas delgadas de hBN recién formadas como los electrodos metálicos de la degradación a medida que se enfrían de las altas temperaturas del proceso.

Comprendiendo las Compensaciones

La Necesidad de Alta Pureza

El requisito de gas de "alta pureza" no es una sugerencia; es una limitación del proceso LPCVD. Cualquier impureza en los gases portadores, particularmente oxígeno o humedad residual, comprometerá inmediatamente la "atmósfera reductora" establecida por el hidrógeno.

Equilibrio de las Proporciones de Gas

Si bien el hidrógeno es esencial para la reducción y la protección, su proporción en relación con el argón debe gestionarse cuidadosamente. Un hidrógeno insuficiente conduce a la oxidación y a una mala calidad del grano, mientras que la función principal del argón es necesaria para mantener el transporte de masa eficiente de los precursores.

Optimización de su Estrategia de Gas

Para garantizar películas delgadas de hBN de alta calidad, adapte su uso de gas a la fase específica del ciclo LPCVD:

- Si su enfoque principal es la calidad del sustrato: Asegure una fase dedicada de recocido con hidrógeno antes del crecimiento para maximizar el tamaño de grano y eliminar los óxidos preexistentes.

- Si su enfoque principal es la uniformidad de la película: Confíe en el flujo de argón de alta pureza para mantener un transporte constante de precursores sin introducir variaciones químicas.

- Si su enfoque principal es prevenir defectos posteriores al crecimiento: Mantenga el flujo de hidrógeno durante todo el proceso de enfriamiento para proteger la película y los electrodos de la oxidación.

El control preciso de estos dos gases es la diferencia entre una muestra contaminada y una película semiconductora de calidad de dispositivo.

Tabla Resumen:

| Tipo de Gas | Función Principal | Rol en la Fase del Proceso |

|---|---|---|

| Argón (Ar) | Portador Inerte | Transporta precursores y mantiene un entorno de cámara libre de oxígeno. |

| Hidrógeno (H2) | Modulador Químico | Recoce sustratos, regula la cinética de reacción y previene la oxidación durante el enfriamiento. |

| Mezcla H2/Ar | Sinergia | Equilibra el transporte físico con la reducción química para un crecimiento de película de alta calidad. |

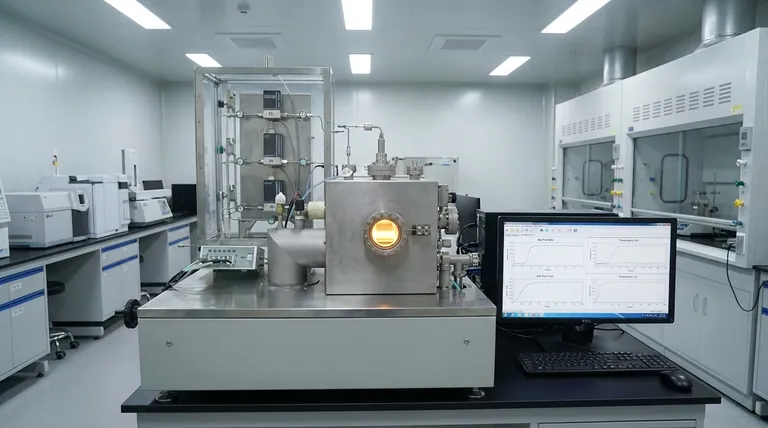

Mejore su Síntesis de Películas Delgadas con KINTEK

La precisión en el control de gases requiere equipos que puedan manejar entornos LPCVD exigentes. KINTEK proporciona sistemas de mufla, tubos y vacío de alto rendimiento diseñados específicamente para la investigación de semiconductores a alta temperatura.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para admitir sus protocolos de crecimiento de hBN únicos, garantizando la pureza y la estabilidad térmica que su laboratorio requiere.

¿Listo para optimizar su deposición de películas delgadas? Contáctenos hoy para discutir sus necesidades de hornos personalizados con nuestro equipo de ingeniería.

Referencias

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué tipos de precursores de recubrimiento se utilizan en el proceso de deposición CVD? Clases esenciales para una calidad de película superior

- ¿Cuáles son las características de los materiales monolíticos independientes producidos por hornos CVD? Logre una Pureza y Rendimiento Superiores

- ¿Cómo funciona una máquina CVD? Domine la tecnología para la deposición de películas delgadas de alta calidad

- ¿Cuál es la función de un pirómetro infrarrojo en el crecimiento de β-Ga2O3? Clave para un control preciso de la temperatura MOCVD

- ¿Cuáles son algunas aplicaciones biomédicas de la CVD? Mejora la seguridad y longevidad de los dispositivos médicos

- ¿Cuáles son las ventajas del procesamiento de adentro hacia afuera (inside-out) en la CVD?

- ¿Por qué es fundamental la distribución del flujo de gas en la síntesis de alfa-MnSe por LPCVD? Domina la morfología precisa de las nanosheets

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión