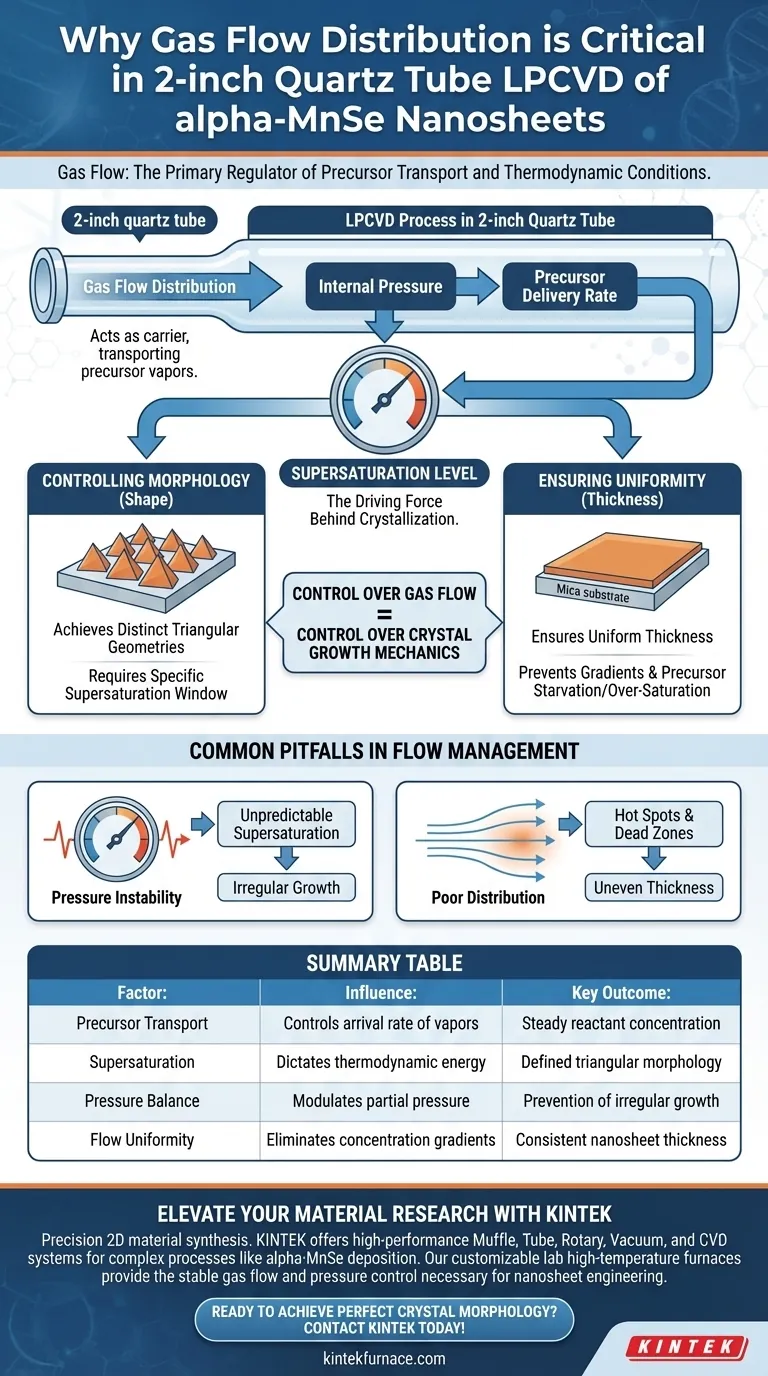

La distribución del flujo de gas actúa como el regulador principal del transporte de precursores y las condiciones termodinámicas. En un tubo de cuarzo de 2 pulgadas durante la Deposición Química de Vapor a Baja Presión (LPCVD), el flujo de gas actúa como el portador que transporta los vapores precursores al sustrato aguas abajo. Crucialmente, el control preciso de este flujo y la presión interna resultante dictan el nivel de sobresaturación, que es la variable directa responsable de determinar la forma y el grosor específicos de las nanosheets de alfa-MnSe.

El control sobre el flujo de gas es efectivamente el control sobre la mecánica del crecimiento cristalino. Al regular cómo los precursores llegan al sustrato de mica, determinas el estado de sobresaturación necesario para lograr un grosor uniforme y morfologías triangulares distintas.

La Mecánica de la Sobresaturación

Regulación de la Entrega de Precursores

El flujo de gas en el tubo de cuarzo no es simplemente un mecanismo de transporte; define el entorno químico en el sitio de reacción.

Al gestionar la distribución del gas, controlas la velocidad a la que los vapores precursores llegan al sustrato aguas abajo. Esta velocidad de entrega establece la concentración local de reactivos disponibles para la deposición.

Definición del Nivel de Sobresaturación

La interacción entre la distribución del flujo de gas y la presión interna determina el nivel de sobresaturación de los precursores.

La sobresaturación es la fuerza impulsora detrás de la cristalización. Si este nivel fluctúa debido a un flujo inconsistente, las condiciones termodinámicas requeridas para modos de crecimiento cristalino específicos se volverán inestables.

Control de la Morfología y la Uniformidad

Logro de Geometrías Distintas

La morfología de las nanosheets de alfa-MnSe es muy sensible al entorno de deposición.

Específicamente, la referencia principal indica que el control preciso del flujo facilita la formación de estructuras triangulares distintas. Sin una distribución de flujo estable, el sistema puede no mantener el modo de crecimiento específico requerido para esta perfección geométrica.

Garantía de Uniformidad de Espesor

Más allá de la forma, la distribución del flujo de gas es responsable de la consistencia física del material.

Un flujo uniforme asegura que el vapor precursor se distribuya uniformemente sobre el sustrato de mica. Esto previene gradientes en las tasas de deposición, asegurando así que las nanosheets resultantes mantengan un grosor uniforme en toda la muestra.

Errores Comunes en la Gestión del Flujo

El Impacto de la Inestabilidad de la Presión

Es fundamental recordar que el flujo no puede verse de forma aislada de la presión interna.

Los cambios en la distribución del flujo de gas alteran directamente la presión interna dentro del volumen restringido del tubo de 2 pulgadas. Si la presión varía, la presión parcial del precursor cambia, lo que lleva a cambios impredecibles en la sobresaturación.

Consecuencias de una Mala Distribución

Si el flujo de gas no se distribuye uniformemente, pueden ocurrir "puntos calientes" o "zonas muertas" de concentración de precursores.

Esta varianza espacial conduce a muestras donde un área puede exhibir nanosheets triangulares perfectas, mientras que áreas adyacentes sufren de crecimiento irregular o grosor desigual debido a la escasez o sobresaturación de precursores.

Optimización de su Proceso LPCVD

Para maximizar la calidad de las nanosheets de alfa-MnSe en una configuración de tubo de cuarzo de 2 pulgadas, alinee sus parámetros de flujo con sus objetivos estructurales específicos.

- Si su enfoque principal es la Precisión Geométrica (Triángulos): Priorice la presión interna y las tasas de flujo estables para mantener la "ventana" de sobresaturación específica requerida para los modos de crecimiento triangular.

- Si su enfoque principal es la Uniformidad de la Muestra: Asegure que la distribución del flujo de gas sea espacialmente consistente en el diámetro del tubo para prevenir gradientes de espesor en el sustrato de mica.

Dominar el flujo de gas es la clave para pasar de la deposición aleatoria a la ingeniería de cristales controlada y de alta calidad.

Tabla Resumen:

| Factor | Influencia en el Crecimiento de alfa-MnSe | Resultado Clave |

|---|---|---|

| Transporte de Precursores | Controla la tasa de llegada de vapores al sustrato | Concentración constante de reactivos |

| Sobresaturación | Dicta la energía termodinámica de cristalización | Morfología triangular definida |

| Equilibrio de Presión | Modula la presión parcial de los reactivos | Prevención de crecimiento irregular |

| Uniformidad del Flujo | Elimina gradientes de concentración | Grosor consistente de las nanosheets |

Mejora tu Investigación de Materiales con KINTEK

La precisión es el corazón de la síntesis de materiales 2D. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados para procesos complejos como la deposición de alfa-MnSe. Nuestros hornos de laboratorio personalizables de alta temperatura proporcionan el flujo de gas y el control de presión estables necesarios para sus proyectos de ingeniería de nanosheets más exigentes.

¿Listo para lograr una morfología cristalina perfecta? ¡Contacta a nuestro equipo técnico hoy mismo para encontrar la solución de horno ideal para tus necesidades de investigación únicas!

Guía Visual

Referencias

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué son los materiales CVD? Una guía sobre películas delgadas y recubrimientos de alto rendimiento

- ¿Cuáles son los dos métodos principales para depositar películas delgadas? Domine PVD y CVD para su laboratorio

- ¿Qué rango de temperatura se requiere para la síntesis de grafeno por CVD? Optimice su crecimiento para obtener una calidad de carbono superior

- ¿Cuál es el rango de presión para los hornos CVD? Optimice la Deposición de Películas Delgadas para su Laboratorio

- ¿Cuáles son las ventajas materiales de usar un reactor de tubo de cuarzo de alta pureza en sistemas th-CVD continuos?

- ¿Cómo se utilizan los hornos CVD en la preparación de materiales? Esenciales para películas delgadas y nanomateriales

- ¿Por qué la distancia entre la fuente y el sustrato es fija en la deposición de películas delgadas de ZTO? Desbloquee la precisión y la uniformidad

- ¿Qué tipos de heteroestructuras se han sintetizado con éxito utilizando estos sistemas CVD? Descubra arquitecturas avanzadas de materiales 2D