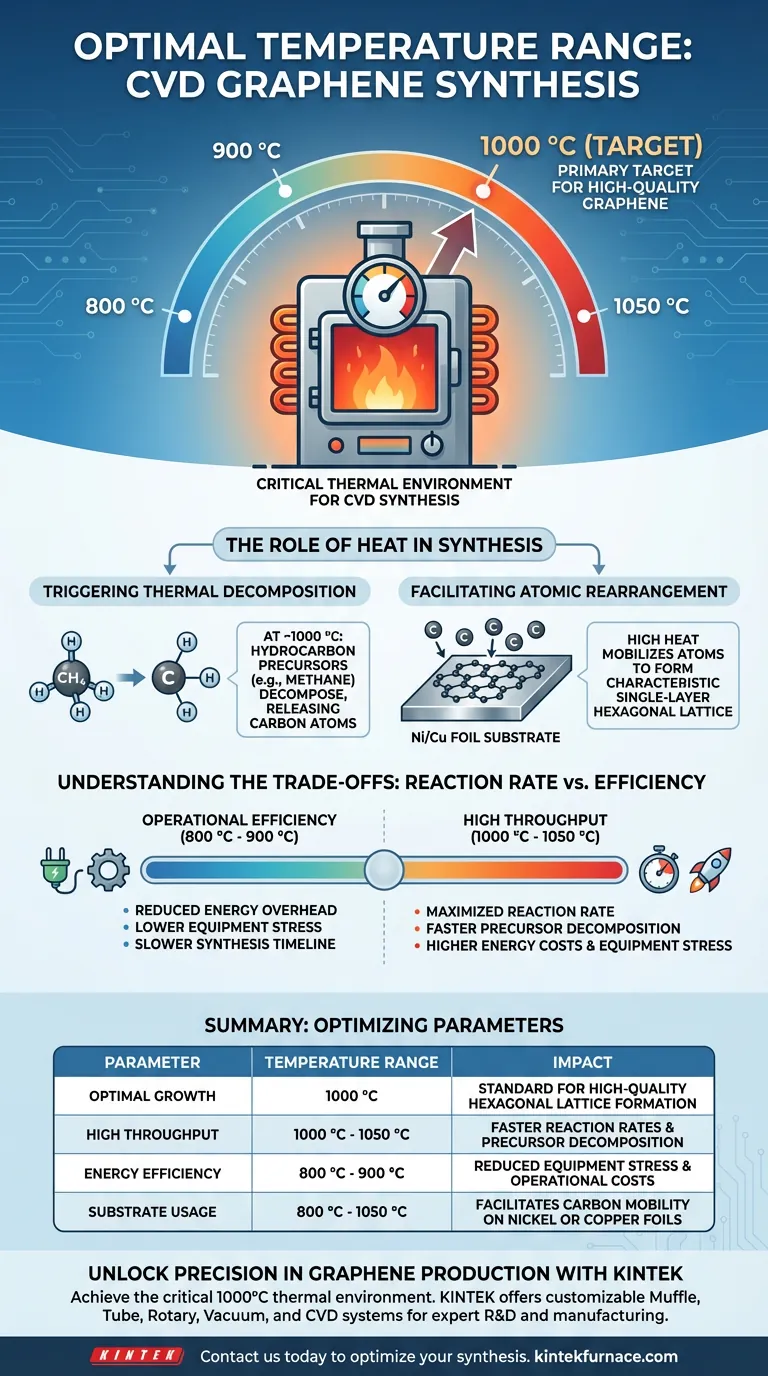

Para lograr una síntesis exitosa de grafeno por Deposición Química de Vapor (CVD), los hornos industriales de alta temperatura deben operar generalmente en un rango de 800 °C a 1050 °C, con un objetivo principal a menudo centrado en aproximadamente 1000 °C. Este entorno térmico preciso es necesario para impulsar las reacciones químicas necesarias para formar capas de grafeno de alta calidad sobre sustratos metálicos.

Si bien la ventana operativa puede abarcar varios cientos de grados, mantener una temperatura cercana a los 1000 °C es la condición termodinámica estándar requerida para descomponer eficazmente los precursores de hidrocarburos y facilitar la formación adecuada de la red atómica.

El Papel Crítico del Calor en la Síntesis

Desencadenando la Descomposición Térmica

La función principal del horno es proporcionar la energía necesaria para romper los enlaces químicos.

Se introducen precursores de hidrocarburos de baja masa, como el metano, en la zona de reacción.

A temperaturas cercanas a los 1000 °C, estos precursores sufren descomposición térmica, liberando los átomos de carbono necesarios para el crecimiento.

Facilitando la Reorganización Atómica

Una vez que se liberan los átomos de carbono, deben organizarse en una estructura específica.

El alto calor permite que estos átomos se movilicen y se reorganicen en la superficie de láminas de metal de transición, típicamente níquel o cobre.

Esta reorganización es lo que crea la estructura de red hexagonal de una sola capa característica del grafeno de alta calidad.

Comprendiendo las Compensaciones

Velocidad de Reacción vs. Eficiencia Energética

Existe una correlación directa entre la temperatura y la velocidad de producción.

Operar en el extremo superior del espectro (hasta 1050 °C) aumenta significativamente la velocidad de reacción, lo que potencialmente aumenta el rendimiento.

Sin embargo, esto conlleva una penalización de un consumo de energía y costos operativos sustancialmente mayores.

Estrés del Equipo y Seguridad

Empujar los límites de temperatura presenta mayores riesgos tanto para el personal como para la maquinaria.

Las temperaturas más altas aceleran la degradación de los componentes del horno y requieren protocolos de seguridad más robustos para gestionar los niveles de peligro asociados con el calor extremo.

Equilibrar la necesidad de velocidad frente a la longevidad del equipo y la seguridad es una decisión operativa crítica.

Optimizando los Parámetros de su Horno

Para determinar el punto de ajuste exacto para su aplicación específica, considere sus restricciones principales:

- Si su enfoque principal es la Velocidad de Producción: Apunte al rango superior (1000 °C – 1050 °C) para maximizar la velocidad de reacción y la descomposición de precursores, asegurando el crecimiento más rápido posible.

- Si su enfoque principal es la Eficiencia Operativa: Opere más cerca del límite inferior (800 °C – 900 °C) para reducir los costos generales de energía y el estrés del equipo, aceptando un cronograma de síntesis más lento.

En última instancia, el control térmico preciso dentro de este rango es el factor decisivo para la transición de gas crudo a nanomaterial de alto valor.

Tabla Resumen:

| Parámetro | Rango de Temperatura | Impacto en la Síntesis |

|---|---|---|

| Crecimiento Óptimo | 1000 °C | Estándar para la formación de red hexagonal de alta calidad |

| Alto Rendimiento | 1000 °C - 1050 °C | Tasas de reacción y descomposición de precursores más rápidas |

| Eficiencia Energética | 800 °C - 900 °C | Menor estrés del equipo y costos operativos |

| Uso del Sustrato | 800 °C - 1050 °C | Facilita la movilidad del carbono en láminas de níquel o cobre |

Desbloquee la Precisión en la Producción de Grafeno con KINTEK

Lograr el entorno térmico perfecto de 1000 °C es fundamental para la síntesis de grafeno de alta calidad. En KINTEK, empoderamos a investigadores y fabricantes industriales con soluciones diseñadas con precisión. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio de alta temperatura.

¿Listo para mejorar la eficiencia y la calidad del material de su laboratorio? Contáctenos hoy para discutir cómo nuestros sistemas CVD personalizables pueden optimizar sus parámetros de síntesis específicos.

Guía Visual

Referencias

- Salam Hussein Alwan, Montather F. Ramadan. A Mini-Review on Graphene: Exploration of Synthesis Methods and Multifaceted Properties. DOI: 10.3390/engproc2023059226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal de un sistema de deposición por pulverización catódica en el crecimiento del grafeno? Ingeniería Experta de Catalizadores

- ¿Por qué se prefiere el MOCVD de pared caliente para el β-Ga2O3? Mejore la calidad del cristal con un control térmico superior

- ¿Cuáles son las ventajas del proceso de utilizar un sistema de evaporación con una etapa giratoria para películas de TMO? Lograr uniformidad

- ¿Cuál es la función de un sistema FCCVD de tubo vertical? Síntesis escalable de SWCNT de alto volumen

- ¿Cuáles son los diferentes tipos de sistemas CVD? Encuentre el ajuste perfecto para las necesidades de su laboratorio

- ¿Qué factores contribuyen al alto coste de los procesos CVD? Descubra los motores clave y las ideas para ahorrar costes

- ¿Cuáles son las ventajas generales de la tecnología CVD en todas las industrias? Desbloquee la ingeniería de materiales de alto rendimiento

- ¿Qué es la deposición química de vapor (CVD) y dónde se utiliza habitualmente? Aplicaciones clave y beneficios