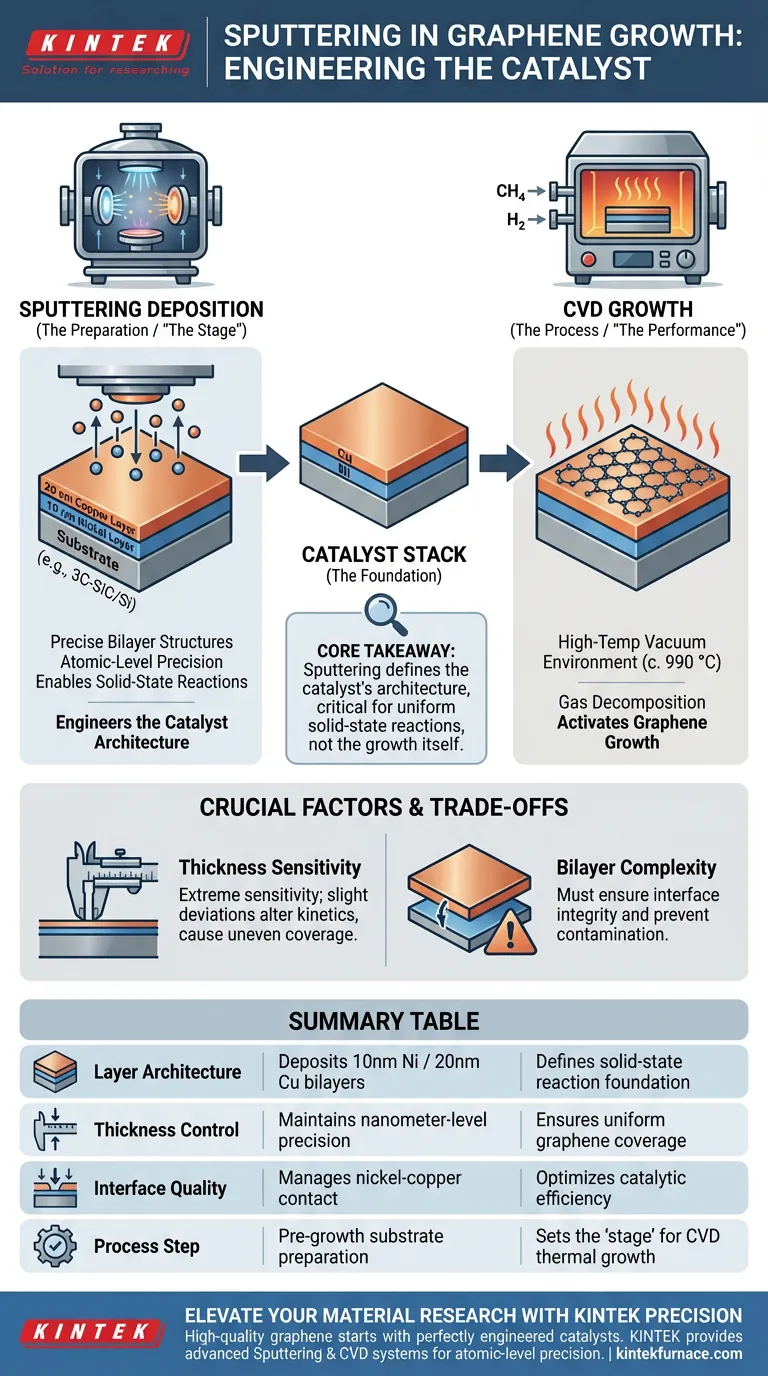

En el contexto del crecimiento epitaxial catalítico, la función principal de un sistema de deposición por pulverización catódica es diseñar las capas de catalizador metálico precisas necesarias para iniciar la reacción.

Específicamente, se utiliza para depositar estructuras bicapa exactas, como una capa de níquel de 10 nm seguida de una capa de cobre de 20 nm, sobre sustratos como 3C-SiC/Si, proporcionando la base esencial para las reacciones de fuente en estado sólido.

Conclusión Clave La pulverización catódica no es el mecanismo de crecimiento del grafeno en sí, sino el paso crítico de preparación que define la arquitectura del catalizador. Al controlar estrictamente el espesor y la composición de las películas metálicas (como níquel y cobre), permite las reacciones uniformes en estado sólido necesarias para lograr una cobertura de grafeno de alta calidad.

El Papel de la Pulverización Catódica en la Preparación del Sustrato

Creación de la Pila Catalítica

El sistema de pulverización catódica es responsable de depositar las capas metálicas específicas que actúan como catalizadores.

En este proceso, aplica una estructura bicapa al sustrato. La referencia principal destaca una configuración específica: una capa de 10 nm de níquel seguida de una capa de 20 nm de cobre.

Logrando Precisión a Nivel Atómico

El éxito del crecimiento epitaxial depende de la uniformidad de estas capas metálicas.

El sistema de pulverización catódica debe proporcionar un control preciso sobre el espesor de la película delgada. Esta precisión asegura que el catalizador se distribuya uniformemente sobre el sustrato, previniendo irregularidades que podrían interrumpir la estructura del grafeno.

Permitiendo Reacciones en Estado Sólido

A diferencia de los métodos que dependen únicamente de precursores gaseosos, este enfoque utiliza reacciones de fuente en estado sólido.

Las capas metálicas depositadas por el sistema de pulverización catódica facilitan estas reacciones. Actúan como el medio a través del cual los átomos de carbono interactúan y se reorganizan, formando finalmente la red de grafeno.

Distinción entre Pulverización Catódica y CVD

Pulverización Catódica vs. Entorno de Crecimiento

Es vital distinguir la fase de pulverización catódica de la fase de deposición química de vapor (CVD).

Como se señala en las referencias complementarias, un sistema CVD controla el entorno de vacío a alta temperatura y el flujo de gas (como metano e hidrógeno). El sistema CVD es donde ocurre el *crecimiento* termodinámicamente.

La Base vs. El Proceso

El sistema de pulverización catódica construye el "escenario", mientras que el sistema CVD dirige la "actuación".

La pulverización catódica establece las propiedades del sustrato metálico (la pila de cobre/níquel). El sistema CVD luego utiliza calor (alrededor de 990 °C) y la descomposición del gas para activar el crecimiento del grafeno sobre esa base pulverizada.

Comprendiendo las Compensaciones

Sensibilidad al Espesor

El principal desafío en el uso de la pulverización catódica para esta aplicación es la extrema sensibilidad de la reacción en estado sólido al espesor de la película.

Si las capas de níquel o cobre se desvían incluso ligeramente del objetivo (por ejemplo, 10 nm/20 nm), la cinética de la reacción cambia. Esto puede llevar a una cobertura desigual o a la incapacidad de lograr una capa única continua.

Complejidad de las Bicapas

Gestionar una deposición bicapa añade complejidad en comparación con el uso de una sola lámina de metal.

Debe asegurarse no solo el espesor correcto de cada capa, sino también la integridad de la interfaz entre el níquel y el cobre. Cualquier contaminación entre estas capas pulverizadas puede degradar el rendimiento catalítico.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su sistema de deposición por pulverización catódica en este proceso, considere sus objetivos específicos:

- Si su enfoque principal es la Uniformidad: Asegúrese de que su sistema de pulverización catódica esté calibrado para mantener la consistencia del espesor en toda la oblea, ya que las variaciones se reflejarán directamente en la cobertura del grafeno.

- Si su enfoque principal son las Cinéticas de Reacción: Adhiérase estrictamente a las proporciones de bicapa demostradas (como la pila de 10 nm Ni / 20 nm Cu) para replicar reacciones de fuente en estado sólido exitosas.

- Si su enfoque principal es la Escalabilidad: Verifique que su proceso de pulverización catódica pueda reproducir estos espesores a escala nanométrica rápidamente sin introducir defectos en la red metálica.

La calidad de su grafeno está predeterminada por la precisión de la deposición de su catalizador metálico.

Tabla Resumen:

| Característica | Rol en el Crecimiento del Grafeno | Impacto en el Resultado |

|---|---|---|

| Arquitectura de Capa | Deposita bicapas de 10nm Ni / 20nm Cu | Define la base de la reacción en estado sólido |

| Control de Espesor | Mantiene precisión a nivel nanométrico | Asegura una cobertura uniforme de grafeno |

| Calidad de Interfaz | Gestiona el contacto níquel-cobre | Optimiza la eficiencia catalítica |

| Paso del Proceso | Preparación del sustrato previa al crecimiento | Prepara el "escenario" para el crecimiento térmico CVD |

Mejore su Investigación de Materiales con la Precisión KINTEK

El grafeno de alta calidad comienza con una capa catalítica perfectamente diseñada. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona los sistemas avanzados de Pulverización Catódica y Hornos de Alta Temperatura de Laboratorio (incluyendo sistemas de Mufla, Tubo, Vacío y CVD) necesarios para lograr precisión a nivel atómico. Ya sea que esté desarrollando bicapas complejas o escalando reacciones en estado sólido, nuestros equipos personalizables están diseñados para satisfacer sus necesidades de laboratorio únicas.

¿Listo para optimizar su deposición de películas delgadas y crecimiento epitaxial?

Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus objetivos de investigación.

Guía Visual

Referencias

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿En qué industrias es particularmente valioso el CVD? Desbloquee la ingeniería de superficies de alto rendimiento

- ¿Cómo funciona el proceso básico de CVD? Domine la deposición de capa fina para materiales superiores

- ¿Qué papel juega un sistema de evaporación térmica al vacío en la fabricación de películas delgadas de Cu13Se52Bi35? Guía de expertos

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en el procesamiento de nanomateriales compuestos?

- ¿Cómo funciona la infiltración química de vapor? Una guía para la fabricación de compuestos de alto rendimiento

- ¿Cuáles son las principales ventajas del FB-CVD sobre los sistemas CVD tradicionales? Mejora la eficiencia y uniformidad del recubrimiento en polvo

- ¿Qué desafíos y limitaciones se asocian con la CVD? Superar las Restricciones Clave para un Mejor Recubrimiento de Películas

- ¿Qué tipos de recubrimientos superficiales se pueden aplicar utilizando hornos CVD? Descubra soluciones versátiles para sus necesidades