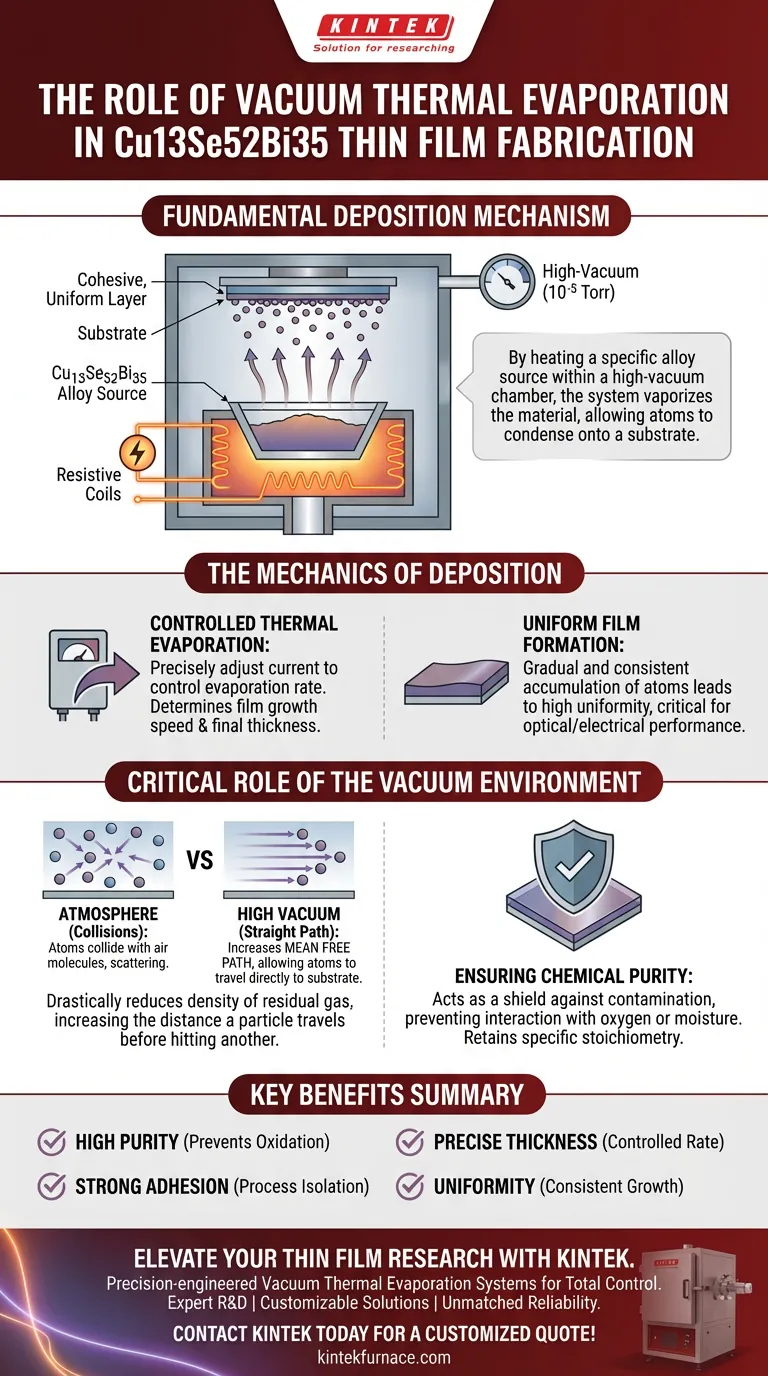

El sistema de evaporación térmica al vacío sirve como el mecanismo de deposición fundamental para la fabricación de películas delgadas de Cu13Se52Bi35. Al calentar una fuente de aleación específica dentro de una cámara de alto vacío (típicamente 10⁻⁵ Torr), el sistema vaporiza el material, permitiendo que los átomos se condensen en un sustrato y formen una capa cohesiva y uniforme.

Idea Central El valor principal del sistema radica en su capacidad para aislar el proceso de deposición de la interferencia atmosférica. Al maximizar la libre trayectoria media de las partículas en el vacío, asegura que la película de Cu13Se52Bi35 alcance alta pureza, grosor preciso y fuerte adhesión al sustrato.

La Mecánica de la Deposición

Para comprender cómo se crean películas de Cu13Se52Bi35 de alta calidad, es necesario examinar los controles físicos específicos que ofrece el sistema.

Evaporación Térmica Controlada

El proceso comienza aplicando una corriente eléctrica para calentar la fuente de evaporación que contiene la aleación de Cu13Se52Bi35.

Los investigadores controlan la tasa de evaporación ajustando con precisión esta corriente.

Esta regulación térmica es la palanca principal para determinar la velocidad de crecimiento de la película y su grosor final.

Formación de Películas Uniformes

A medida que la aleación se evapora, los átomos viajan de la fuente al sustrato.

Dado que la tasa de evaporación está controlada, la acumulación de átomos es gradual y constante.

Esto da como resultado una película de alta uniformidad, que es fundamental para el rendimiento óptico o eléctrico posterior del material.

El Papel Crítico del Entorno de Vacío

El aspecto de "vacío" del sistema no es solo para la limpieza; es un requisito físico para el transporte de material.

Aumento de la Libre Trayectoria Media

En una atmósfera estándar, los átomos vaporizados chocarían instantáneamente con las moléculas de aire.

El entorno de alto vacío (10⁻⁵ Torr) reduce drásticamente la densidad del gas residual.

Esto aumenta la libre trayectoria media —la distancia que recorre una partícula antes de chocar con otra partícula— permitiendo que los átomos de Cu13Se52Bi35 viajen en línea recta hasta el sustrato sin dispersarse.

Garantía de Pureza Química

El entorno de vacío actúa como un escudo contra la contaminación.

Evita que el vapor caliente y reactivo interactúe con el oxígeno o la humedad presentes en el aire ambiente.

Esto asegura que la película depositada conserve la estequiometría específica de la aleación de Cu13Se52Bi35 sin degradación u oxidación.

Comprender las Compensaciones

Si bien la evaporación térmica al vacío es el método principal para este material, es importante reconocer las limitaciones operativas.

Direccionalidad y Sombreado

La evaporación térmica es un proceso de "línea de visión".

Debido a que los átomos viajan en trayectorias rectas, los sustratos con geometrías tridimensionales complejas pueden experimentar "sombreado", donde ciertas áreas no reciben recubrimiento.

Sensibilidad a los Parámetros del Proceso

La calidad de la película está estrictamente ligada a la estabilidad del vacío y la corriente de calentamiento.

Incluso fluctuaciones menores en el nivel de vacío pueden acortar la libre trayectoria media, lo que lleva a una menor eficiencia de deposición.

De manera similar, la inestabilidad en la corriente de calentamiento puede causar variaciones en la tasa de evaporación, lo que resulta en un grosor de película desigual o una mala adhesión.

Tomando la Decisión Correcta para su Objetivo

Al configurar su sistema de evaporación para Cu13Se52Bi35, priorice los parámetros en función de sus objetivos de investigación específicos.

- Si su enfoque principal es la Pureza de la Película: Asegúrese de que su sistema pueda mantener de manera confiable una presión base de 10⁻⁵ Torr o inferior para eliminar los riesgos de oxidación.

- Si su enfoque principal es la Uniformidad del Grosor: Invierta en mecanismos de control de corriente precisos para mantener una tasa de evaporación estable durante todo el ciclo de deposición.

- Si su enfoque principal es la Adhesión Estructural: Monitoree la preparación del sustrato y la calidad del vacío, ya que estos influyen directamente en qué tan bien los átomos se unen a la superficie.

El sistema de evaporación térmica al vacío proporciona la base física necesaria para transformar la aleación cruda en una película delgada funcional y de alta calidad.

Tabla Resumen:

| Característica | Papel en la Fabricación de Cu13Se52Bi35 | Beneficio Clave |

|---|---|---|

| Alto Vacío (10⁻⁵ Torr) | Aumenta la libre trayectoria media de las partículas | Previene la oxidación y asegura la pureza química |

| Regulación Térmica | Controla con precisión la tasa de evaporación | Grosor y crecimiento de película consistentes |

| Transporte de Línea de Visión | Condensación directa de átomo a sustrato | Formación de capa cohesiva y de alta pureza |

| Aislamiento del Proceso | Elimina la interferencia atmosférica | Mejora la adhesión estructural y la uniformidad |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión es primordial al fabricar aleaciones complejas como Cu13Se52Bi35. KINTEK proporciona sistemas de evaporación térmica al vacío y hornos de alta temperatura de laboratorio líderes en la industria, diseñados para brindarle control total sobre los parámetros de deposición.

¿Por qué asociarse con KINTEK?

- I+D Experta: Sistemas diseñados para resultados de alta pureza y tasas de evaporación estables.

- Soluciones Personalizables: Desde hornos de mufla y tubulares hasta sistemas avanzados de CVD y vacío, adaptamos el hardware a sus necesidades de investigación únicas.

- Fiabilidad Inigualable: Nuestro equipo garantiza la estabilidad de alto vacío requerida para una adhesión y estequiometría superiores de películas delgadas.

¿Listo para lograr una deposición de material consistente y de alta calidad? ¡Contacte a KINTEK hoy mismo para una cotización personalizada!

Guía Visual

Referencias

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cómo ocurre la deposición en el sustrato en la CVD? Domine el crecimiento de películas delgadas con control de precisión

- ¿Cómo se compara la CVD con otros métodos de recubrimiento como el PVD? Descubra la mejor opción para su aplicación

- ¿Qué papel juega la CVD en la nanotecnología? Esencial para la síntesis precisa de nanomateriales

- ¿Qué funciones desempeñan los botes de cuarzo y los tubos de cuarzo en la síntesis CVD de MoS2? Optimizar el crecimiento de monocapas de ingeniería isotópica

- ¿Cómo funciona el sistema CVD? Domina la deposición de películas delgadas para tu laboratorio

- ¿Cuál es la importancia de la CVD en la industria de los semiconductores? Desbloquee la deposición de películas delgadas de precisión

- ¿Qué papel juega una cámara de reacción de tubo de cuarzo en la síntesis CVD? Garantizando la pureza en el crecimiento de TMDs 2D

- ¿Por qué los sistemas PVD requieren objetivos de metal de alta pureza (99,999%)? Garantice el máximo rendimiento del recubrimiento