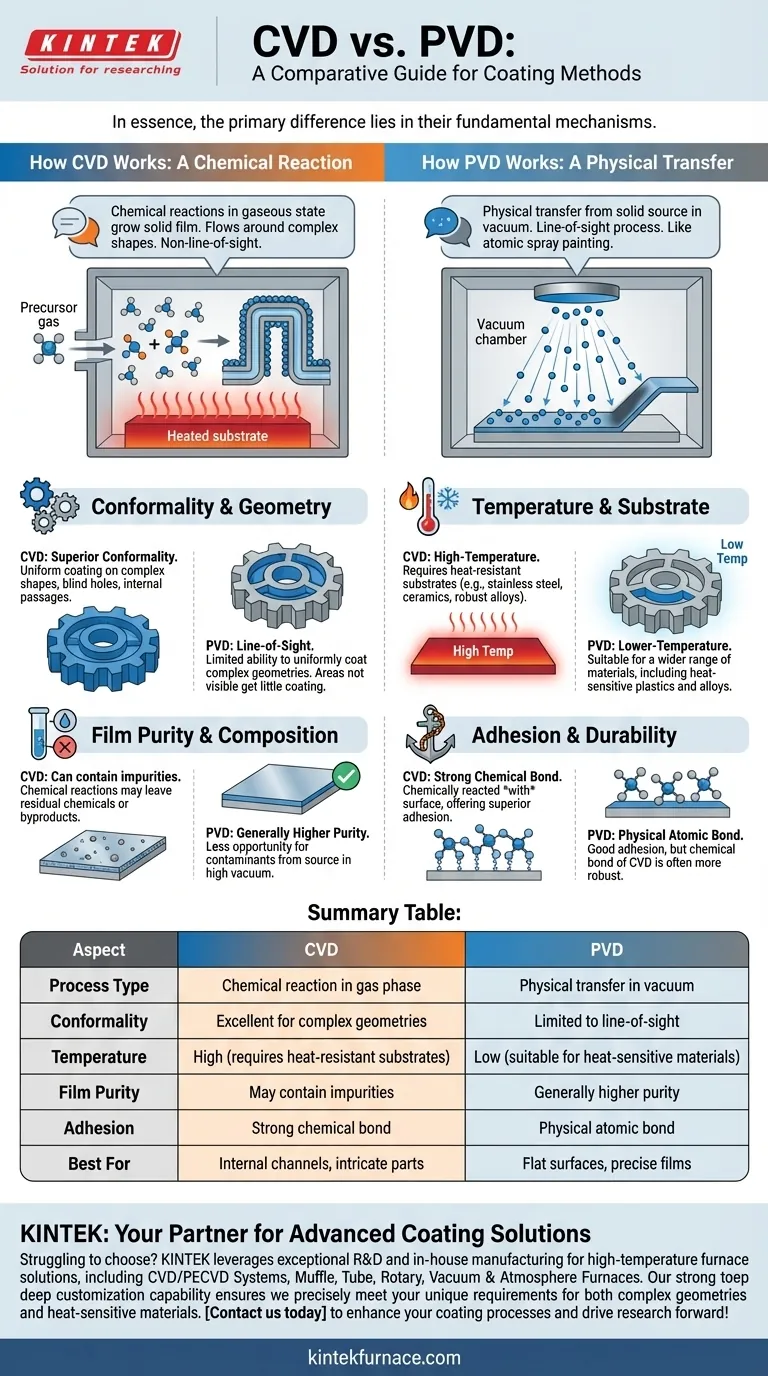

En esencia, la principal diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en sus mecanismos fundamentales. La CVD utiliza reacciones químicas en estado gaseoso para hacer crecer una película sólida sobre una superficie calentada, lo que permite que el recubrimiento "fluya" hacia y alrededor de formas complejas. En contraste, la PVD es un proceso físico de línea de visión que transfiere material de una fuente sólida a un sustrato en el vacío, similar a pintar con aerosol a nivel atómico.

La elección entre CVD y PVD no se trata de cuál es "mejor", sino de cuál es apropiado para la tarea. La CVD sobresale en el recubrimiento uniforme de piezas complejas y resistentes al calor mediante una reacción química, mientras que la PVD ofrece un método a menor temperatura para depositar películas excepcionalmente puras en superficies dentro de su línea de visión.

El Proceso Fundamental: Químico vs. Físico

La distinción central que impulsa todas las demás diferencias entre estos dos métodos es cómo llega y se forma el material de recubrimiento en la superficie de la pieza, también conocido como sustrato.

Cómo Funciona la CVD: Una Reacción Química

La CVD es un proceso en el que se introducen gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado.

La alta temperatura proporciona la energía necesaria para desencadenar una reacción química entre los gases. Esta reacción produce un nuevo material sólido que se deposita sobre el sustrato, formando una película delgada.

Debido a que esto ocurre en estado gaseoso, el recubrimiento puede permear toda la cámara, cubriendo uniformemente todas las superficies expuestas, incluidos los canales internos complejos y las geometrías intrincadas. No está limitado por la línea de visión.

Cómo Funciona la PVD: Una Transferencia Física

La PVD abarca una familia de métodos de deposición al vacío en los que un material fuente sólido o líquido se vaporiza y luego se transporta al sustrato.

Este es un proceso físico; no se pretende que se formen reacciones químicas para crear la película. El material se expulsa de una fuente (el "objetivo") y viaja en línea recta hasta que impacta el sustrato, donde se condensa nuevamente en una película sólida.

Esta naturaleza de línea de visión significa que la PVD es excelente para recubrir superficies planas o ligeramente curvas, pero tiene dificultades para recubrir socavados, esquinas afiladas o el interior de un tubo estrecho.

Diferenciadores Clave en el Rendimiento

Comprender la diferencia en el proceso ayuda a explicar los resultados prácticos para su pieza. La decisión de usar CVD o PVD depende de estas características clave de rendimiento.

Conformidad y Geometría

La CVD tiene una conformidad superior. Debido a que se basa en una reacción en fase gaseosa, puede producir un espesor de recubrimiento altamente uniforme en piezas con formas extremadamente complejas, orificios ciegos y conductos internos.

La PVD es un proceso de línea de visión. Esto limita su capacidad para recubrir uniformemente geometrías complejas. Las áreas que no son directamente "visibles" para la fuente de material recibirán poco o ningún recubrimiento.

Temperatura y Compatibilidad del Sustrato

La PVD es un proceso a menor temperatura. Esto la hace adecuada para una gama más amplia de materiales, incluidos plásticos sensibles a la temperatura, ciertas aleaciones y otros sustratos que se dañarían con el calor intenso.

La CVD es un proceso a alta temperatura. El calor es necesario para impulsar la reacción química. Esto limita su uso a sustratos que pueden soportar estas temperaturas elevadas, como el acero inoxidable, las cerámicas y ciertas aleaciones robustas.

Pureza y Composición de la Película

La PVD generalmente produce películas de mayor pureza. Dado que es una transferencia física de un material fuente conocido en alto vacío, hay menos oportunidades de que contaminantes o subproductos se incorporen a la película. Esto permite un control preciso sobre las propiedades del recubrimiento.

Las películas de CVD pueden contener impurezas. Las reacciones químicas a veces pueden ser incompletas o tener reacciones secundarias, dejando potencialmente productos químicos o subproductos residuales en el recubrimiento final.

Adhesión y Durabilidad

La CVD crea un fuerte enlace químico. El recubrimiento no solo se asienta sobre la superficie; está químicamente reaccionado con la superficie. Esto generalmente resulta en una adhesión superior.

Las películas de PVD se adhieren mediante enlace atómico, pero es un enlace físico. Si bien la adhesión de PVD es muy buena para la mayoría de las aplicaciones, el enlace químico formado por CVD a menudo se considera más robusto.

Comprender las Compensaciones y Limitaciones

Ningún proceso es perfecto. Elegir correctamente significa ser consciente de los compromisos inherentes de cada método.

La Restricción de Alta Temperatura de la CVD

El principal inconveniente de la CVD es su dependencia de las altas temperaturas. Esto descalifica inmediatamente a muchos materiales y puede alterar las propiedades del propio sustrato.

La Limitación de Línea de Visión de la PVD

Para la PVD, la principal limitación es la geometría. Si necesita recubrir el interior de un componente o una pieza con características estrechas y profundas, la PVD a menudo no es una opción viable sin mecanismos de rotación de piezas complejos y costosos.

Complejidad del Proceso y Seguridad

Los procesos de CVD pueden ser más complejos, ya que implican la gestión de gases precursores reactivos y, a veces, peligrosos. Esto requiere protocolos de seguridad estrictos. La PVD es mecánicamente más simple y generalmente presenta menos peligros químicos.

Enmascaramiento y Recubrimiento Selectivo

Es muy difícil enmascarar áreas de una pieza para evitar el recubrimiento durante un proceso de CVD, ya que el gas reactivo penetrará casi en todas partes. La PVD, al ser de línea de visión, es mucho más fácil de enmascarar para el recubrimiento selectivo.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico dictará la tecnología de recubrimiento óptima. Utilice estas pautas para tomar una decisión sensata.

- Si su enfoque principal es recubrir geometrías internas complejas: La CVD es la elección correcta debido a su naturaleza sin línea de visión y excelente conformidad.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PVD es la elección necesaria porque opera a temperaturas significativamente más bajas.

- Si su enfoque principal es lograr la mayor pureza de película posible: La PVD ofrece un control más preciso y un entorno de deposición más limpio.

- Si su enfoque principal es crear el enlace químico más fuerte posible a un sustrato resistente al calor: La CVD proporciona una adhesión superior a través de su reacción química con la superficie.

Al comprender estos principios fundamentales, puede seleccionar con confianza el método de deposición que se alinee perfectamente con sus objetivos de ingeniería.

Tabla Resumen:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Proceso | Reacción química en fase gaseosa | Transferencia física en el vacío |

| Conformidad | Excelente para geometrías complejas | Limitado a la línea de visión |

| Temperatura | Alta (requiere sustratos resistentes al calor) | Baja (adecuado para materiales sensibles al calor) |

| Pureza de la Película | Puede contener impurezas | Generalmente mayor pureza |

| Adhesión | Fuerte enlace químico | Enlace atómico físico |

| Ideal Para | Canales internos, piezas intrincadas | Superficies planas, películas precisas |

¿Tiene dificultades para elegir entre CVD y PVD para las necesidades de recubrimiento de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con geometrías complejas o materiales sensibles al calor. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de recubrimiento e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura