En nanotecnología, la deposición química de vapor (CVD) es un método de fabricación fundamental. Es la técnica principal utilizada para sintetizar y hacer crecer nanomateriales sólidos de alta pureza y alto rendimiento a partir de precursores gaseosos. Específicamente, la CVD es esencial para crear materiales como nanotubos de carbono, grafeno, nanocables y otras películas delgadas con precisión a nivel atómico.

La verdadera importancia de la CVD en la nanotecnología no es solo su capacidad para crear nanomateriales, sino su poder para controlar su estructura con extrema precisión. Este control sobre factores como el espesor, la estructura cristalina y la morfología es lo que permite a los científicos diseñar deliberadamente materiales con propiedades específicas y predecibles.

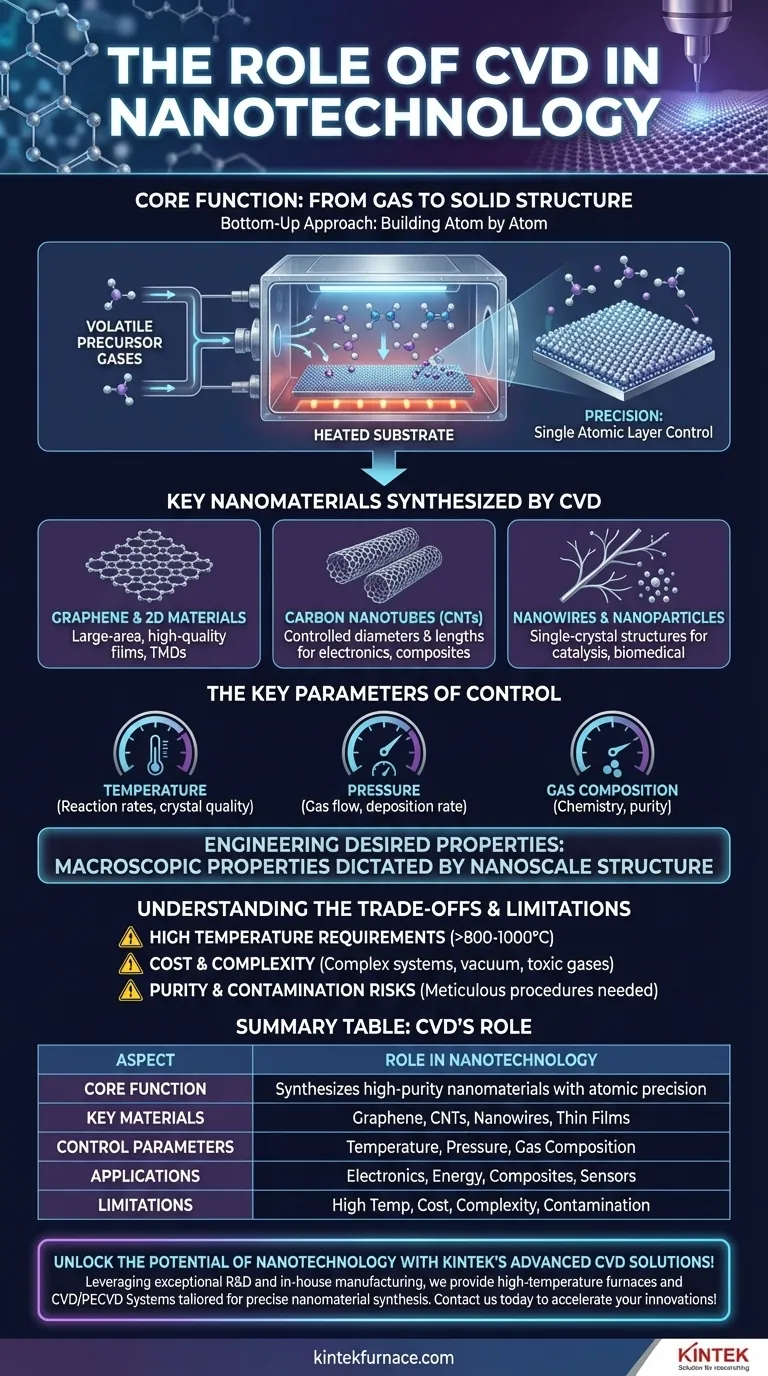

La función principal: De gas a estructura sólida

La deposición química de vapor es un proceso en el que un sustrato se expone a uno o más gases precursores volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir el depósito de material sólido deseado. En nanotecnología, este enfoque ascendente es lo que permite la construcción de materiales átomo por átomo.

Construyendo con precisión atómica

La característica definitoria de la CVD es su precisión. Al gestionar cuidadosamente las condiciones del proceso, es posible controlar el espesor de una película depositada hasta una sola capa atómica.

Este nivel de control es fundamental para crear materiales bidimensionales (2D) como el grafeno, que es una lámina de carbono de un solo átomo de espesor.

Diseño de propiedades deseadas

La nanoestructura de un material dicta sus propiedades macroscópicas, como la conductividad eléctrica, la resistencia y el comportamiento óptico.

Debido a que la CVD permite la síntesis de nanomateriales con una morfología y tamaño controlables, los investigadores pueden diseñar directamente estas propiedades para aplicaciones específicas, pasando del descubrimiento al diseño deliberado.

Los parámetros clave de control

La precisión de la CVD se deriva de la capacidad de ajustar finamente varias variables clave del proceso:

- Temperatura: Dicta las velocidades de reacción y la calidad cristalina del material final.

- Presión: Influye en el flujo de gas y la velocidad de deposición.

- Composición del gas: La elección y concentración de los gases precursores determinan la química y pureza del material final.

Nanomateriales clave sintetizados por CVD

La CVD es el método preferido para una clase de nanomateriales que han revolucionado múltiples campos. Su versatilidad permite la creación de estructuras imposibles de producir con la fabricación tradicional de arriba hacia abajo.

Grafeno y otros materiales 2D

La CVD es el método más común para producir películas de grafeno de gran área y alta calidad. También se utiliza para cultivar otros materiales 2D novedosos, como los dicalcogenuros de metales de transición (TMD), que tienen propiedades optoelectrónicas únicas.

Nanotubos de carbono (NTC)

Estas son moléculas cilíndricas de láminas de grafeno enrolladas. La CVD permite el crecimiento de NTC con diámetros y longitudes controlados, lo cual es fundamental para su aplicación en compuestos avanzados, electrónica y sensores.

Nanocables y nanopartículas

Los procesos de CVD se utilizan para sintetizar nanocables y nanopartículas monocristalinos. Estos materiales son cruciales para aplicaciones en electrónica, catálisis y campos biomédicos debido a su alta relación superficie-volumen.

Comprensión de las compensaciones y limitaciones

Aunque potente, la CVD no es una solución universal. Comprender sus limitaciones es crucial para tomar decisiones técnicas informadas.

Requisitos de alta temperatura

Muchos procesos de CVD requieren temperaturas extremadamente altas, a menudo superiores a 800-1000°C. Esto puede limitar los tipos de sustratos que se pueden usar y aumenta significativamente el costo energético del proceso.

Costo y complejidad

Los sistemas de CVD, especialmente los destinados a investigación de alta pureza o producción a gran escala, pueden ser complejos y costosos de adquirir, operar y mantener. El proceso a menudo implica sistemas de vacío y el manejo de gases tóxicos o inflamables.

Pureza y riesgos de contaminación

La calidad final del material es muy sensible a las impurezas en los gases precursores o en la cámara de reacción. Prevenir la contaminación requiere procedimientos meticulosos y materiales fuente de alta pureza, lo que aumenta el costo y la complejidad generales.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina cómo debe aprovechar la tecnología CVD. El proceso no es una herramienta única, sino una plataforma versátil para lograr resultados distintos en nanociencia e ingeniería.

- Si su enfoque principal es la investigación fundamental: La CVD ofrece un control inigualable para crear materiales novedosos con estructuras cristalinas y propiedades específicamente diseñadas para probar nuevas teorías científicas.

- Si su enfoque principal es la electrónica de próxima generación: La CVD es el método establecido y escalable para producir grafeno y películas delgadas de alta calidad requeridas para transistores, sensores y dispositivos optoelectrónicos avanzados.

- Si su enfoque principal son los materiales avanzados y la energía: Utilice la CVD para sintetizar nanomateriales de alta superficie como nanotubos de carbono y nanocables para aplicaciones en almacenamiento de energía, catálisis y compuestos de alta resistencia.

En última instancia, dominar la CVD es esencial para cualquiera que aspire a pasar del concepto de un nanomaterial a su aplicación en el mundo real.

Tabla resumen:

| Aspecto | Papel en la nanotecnología |

|---|---|

| Función principal | Sintetiza nanomateriales de alta pureza a partir de precursores gaseosos con precisión atómica |

| Materiales clave | Grafeno, nanotubos de carbono, nanocables, películas delgadas |

| Parámetros de control | Temperatura, presión, composición del gas |

| Aplicaciones | Electrónica, almacenamiento de energía, compuestos, sensores |

| Limitaciones | Requisitos de alta temperatura, costo, complejidad, riesgos de contaminación |

¡Desbloquee el potencial de la nanotecnología con las soluciones avanzadas de CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para la síntesis precisa de nanomateriales. Ya sea que se encuentre en investigación, electrónica o ciencia de materiales, nuestras capacidades de personalización profunda garantizan que se satisfagan sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede acelerar sus innovaciones.

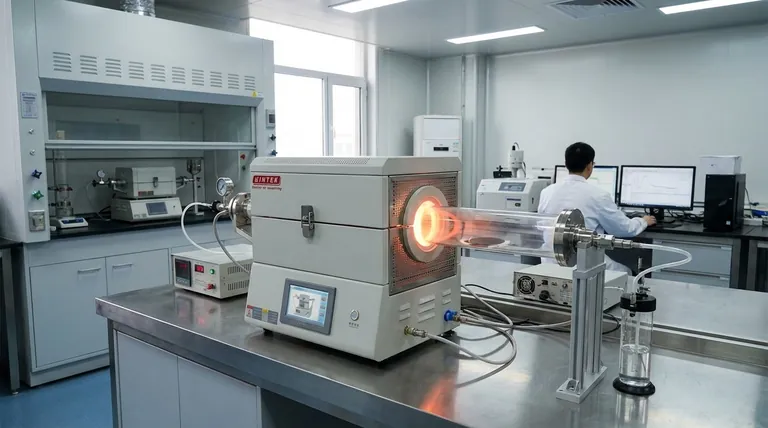

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión