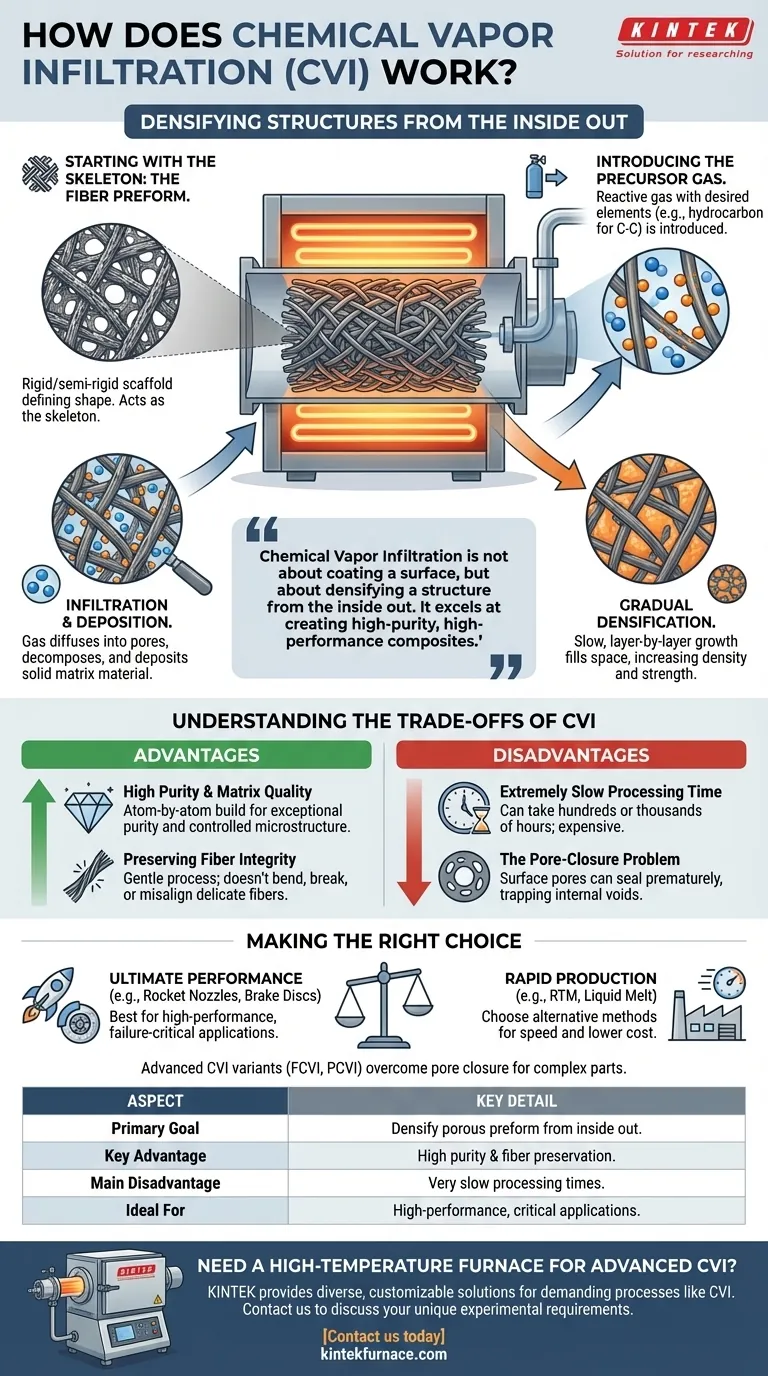

En esencia, la Infiltración Química de Vapor (CVI) es un proceso de fabricación utilizado para construir un material sólido denso dentro de una estructura fibrosa porosa. Funciona colocando una "preforma" de fibra, como un andamio de fibras de carbono o cerámica, en un horno de alta temperatura e introduciendo un gas reactivo. Este gas penetra los poros de la preforma y se descompone, depositando un material de matriz sólida directamente sobre las fibras y llenando gradualmente el espacio vacío.

La Infiltración Química de Vapor no se trata de recubrir una superficie, sino de densificar una estructura de adentro hacia afuera. Sobresale en la creación de compuestos de alta pureza y alto rendimiento sin dañar el esqueleto de fibra, pero esta precisión conlleva el costo significativo de tiempos de procesamiento muy largos.

El objetivo de la CVI: construir un compuesto de adentro hacia afuera

El propósito fundamental de la CVI es transformar una preforma de fibra porosa y ligera en un material compuesto sólido, denso e increíblemente robusto. Esto se logra a través de un proceso meticuloso de varios pasos.

Comenzando con el esqueleto: la preforma de fibra

El proceso comienza con una preforma, que es una estructura rígida o semirrígida hecha de fibras tejidas o no tejidas. Esta preforma actúa como el esqueleto para el componente final, definiendo su forma y proporcionando su resistencia direccional principal. Los materiales comunes incluyen fibras de carbono, carburo de silicio (SiC) o alúmina.

Introducción del gas precursor

La preforma de fibra se coloca dentro de un horno reactor. Luego se introduce un gas precursor cuidadosamente seleccionado. Este gas contiene los elementos químicos necesarios para formar la matriz sólida deseada. Por ejemplo, para crear una matriz de carbono en una preforma de fibra de carbono (para un compuesto Carbono-Carbono), se utiliza un gas hidrocarburo como el metano o el propano.

La etapa de infiltración y deposición

Esta es la etapa crítica. Las moléculas del gas precursor difunden en la red de poros a través de toda la preforma. La alta temperatura dentro del horno desencadena una reacción química, haciendo que el gas se descomponga. El componente sólido del gas, por ejemplo, los átomos de carbono del metano, se deposita directamente sobre la superficie de las fibras individuales.

Densificación gradual

Esta deposición no es instantánea. Es un proceso de crecimiento lento, capa por capa. A medida que el material de la matriz se acumula sobre las fibras, los poros dentro de la preforma se vuelven progresivamente más pequeños. Las fibras quedan unidas por la matriz recién formada, lo que aumenta la densidad y la resistencia de todo el componente.

Comprender las compensaciones de la CVI

Como cualquier proceso de fabricación avanzado, la CVI implica un conjunto específico de ventajas y desventajas que lo hacen adecuado para algunas aplicaciones, pero poco práctico para otras.

Ventaja: Alta pureza y calidad de la matriz

Debido a que la matriz se construye átomo por átomo a partir de una fase gaseosa, el material resultante es excepcionalmente puro y tiene una microestructura altamente controlada. Esto conduce a propiedades térmicas y mecánicas superiores en comparación con los materiales de matriz formados a partir de métodos basados en líquidos.

Ventaja: Preservación de la integridad de la fibra

La CVI es un proceso suave y de baja tensión. A diferencia de los métodos que implican forzar metal fundido o resina viscosa en una preforma bajo alta presión, la CVI no dobla, rompe o desalinea las delicadas fibras. Esto preserva la integridad estructural prevista del esqueleto de fibra.

Desventaja: Tiempo de procesamiento extremadamente lento

El principal inconveniente de la CVI es su velocidad. El proceso depende de la lenta difusión del gas en poros diminutos y la deposición gradual. La densificación completa de una pieza puede llevar cientos o incluso miles de horas, lo que la hace costosa e inadecuada para la producción de gran volumen.

Desventaja: El problema del cierre de poros

En la forma más simple de CVI, la deposición puede ocurrir más rápido en las superficies exteriores de la preforma. Esto puede hacer que los poros superficiales se sellen prematuramente, atrapando vacíos en lo profundo del componente y creando una pieza débil e incompletamente densificada. Técnicas avanzadas como la CVI con gradiente térmico se desarrollaron específicamente para combatir este problema forzando que la deposición ocurra de adentro hacia afuera.

Tomar la decisión correcta para su objetivo

Seleccionar CVI depende completamente de equilibrar la necesidad del rendimiento máximo con las limitaciones de tiempo y costo.

- Si su enfoque principal es el rendimiento y la pureza máxima del material: La CVI es la opción superior para crear componentes como discos de freno de carbono-carbono, toberas de cohetes o piezas de motores de turbina donde el fallo no es una opción.

- Si su enfoque principal es la producción rápida y el menor costo: Debe explorar métodos alternativos como el Moldeo por Transferencia de Resina (RTM) o la infiltración de fusión líquida, que son significativamente más rápidos pero producen diferentes propiedades del material.

- Si está tratando con un componente de pared gruesa y complejo: Considere variantes avanzadas de CVI como el gradiente térmico (FCVI) o el pulso de presión (PCVI) para superar el cierre de poros y acelerar la densificación.

Comprender estos principios básicos le permite seleccionar la estrategia de densificación correcta para su material específico y requisitos de rendimiento.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo principal | Densificar una preforma de fibra porosa de adentro hacia afuera. |

| Ventaja clave | Matriz de alta pureza y preservación de la delicada integridad de la fibra. |

| Principal desventaja | Tiempos de procesamiento extremadamente lentos (cientos a miles de horas). |

| Ideal para | Aplicaciones de alto rendimiento como toberas de cohetes y discos de freno donde el fallo no es una opción. |

¿Necesita un horno de alta temperatura para procesos avanzados de CVI?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura diseñadas con precisión para procesos exigentes como la Infiltración Química de Vapor. Nuestra línea de productos, que incluye Hornos de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos y superar desafíos como el cierre de poros.

Contáctenos hoy para discutir cómo nuestras soluciones de horno pueden ayudarle a lograr un rendimiento superior del compuesto.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad