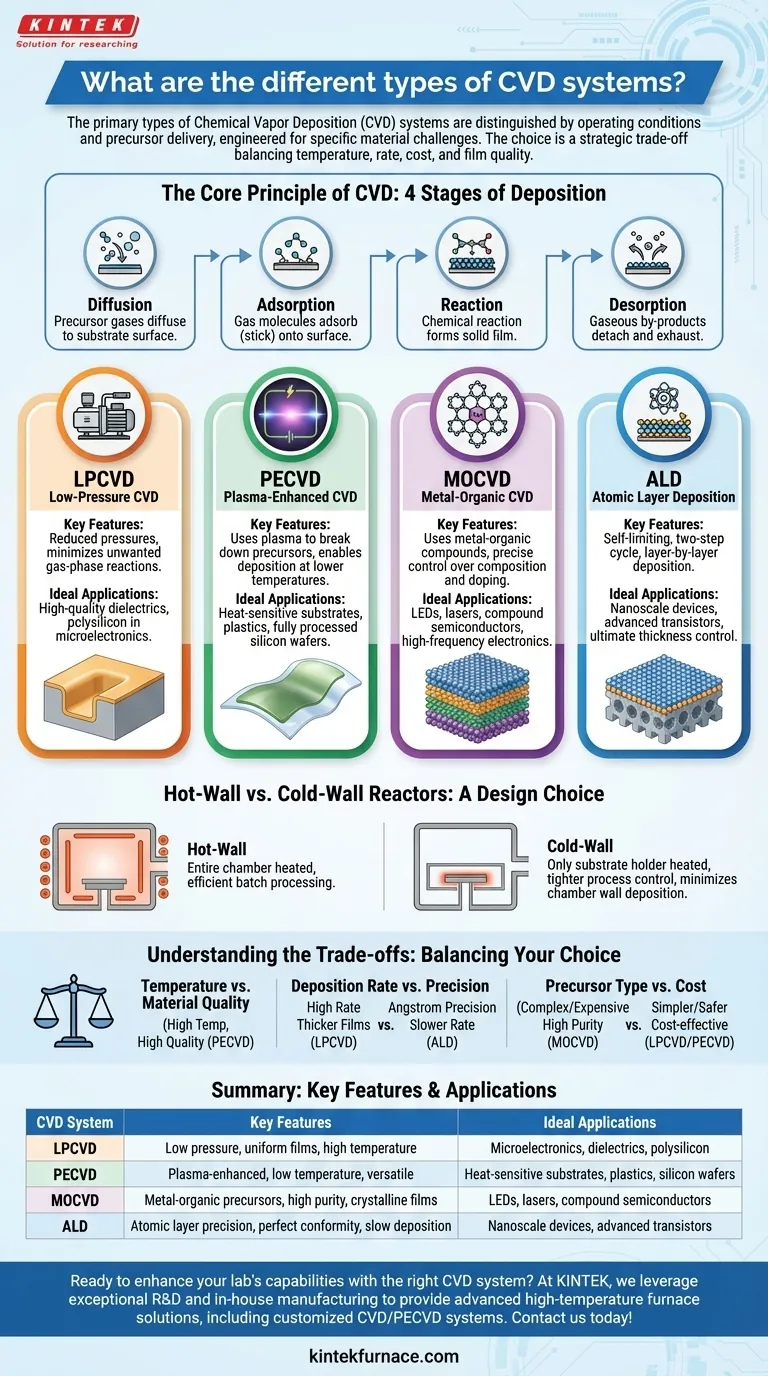

Los principales tipos de sistemas de deposición química de vapor (CVD) se distinguen por sus condiciones de funcionamiento y sus métodos de suministro de precursores. Las variaciones más comunes incluyen la CVD de baja presión (LPCVD), la CVD asistida por plasma (PECVD), la CVD organometálica (MOCVD) y la deposición por capas atómicas (ALD), cada una diseñada para resolver desafíos específicos de deposición de materiales relacionados con la temperatura, la calidad de la película y la precisión.

La elección de un sistema CVD no se trata de encontrar el "mejor", sino de lograr un compromiso estratégico. Debe equilibrar la necesidad de temperatura de deposición, la velocidad, el costo y la precisión requerida de la capa delgada final.

El principio central de la CVD

Antes de comparar sistemas, es fundamental comprender el proceso fundamental. La CVD es una técnica utilizada para cultivar una capa delgada sólida y de alta pureza sobre un sustrato mediante una serie de reacciones químicas controladas.

Cómo funciona

El proceso implica la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen o reaccionan en la superficie del sustrato calentado, dejando el material sólido deseado como recubrimiento.

Las cuatro etapas de la deposición

Cada proceso CVD sigue cuatro pasos clave:

- Difusión: Los gases precursores se difunden a través de la cámara hasta la superficie del sustrato.

- Adsorción: Las moléculas de gas se adsorben (se adhieren) a la superficie.

- Reacción: Se produce una reacción química en la superficie, formando la película sólida.

- Desorción: Los subproductos gaseosos de la reacción se desprenden y se evacuan de la cámara.

Sistemas CVD clave y su propósito

Los "diferentes tipos" de CVD son simplemente modificaciones de este proceso central, optimizadas para resultados específicos. Se diferencian principalmente en la presión, la temperatura y la fuente de energía utilizada para impulsar la reacción.

CVD de baja presión (LPCVD)

Los sistemas LPCVD operan a presiones reducidas. Este cambio aparentemente simple reduce significativamente las reacciones no deseadas en fase gaseosa y ralentiza el transporte de precursores, lo que da como resultado películas excepcionalmente uniformes y conformes sobre topografías complejas. Es un pilar para depositar dieléctricos de alta calidad y polisilicio en microelectrónica.

CVD asistida por plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma proporciona la energía para descomponer los gases precursores, lo que permite que la deposición se produzca a temperaturas mucho más bajas que la CVD tradicional. Esta es su ventaja clave, lo que la hace esencial para depositar películas en sustratos que no pueden soportar altas temperaturas, como plásticos o obleas de silicio completamente procesadas.

CVD organometálica (MOCVD)

La MOCVD utiliza compuestos organometálicos como precursores. Estas moléculas especializadas son clave para depositar películas monocristalinas de alta pureza, particularmente para semiconductores compuestos utilizados en LED, láseres y electrónica de alta frecuencia. El proceso ofrece un control preciso sobre la composición y el dopaje.

Deposición por capas atómicas (ALD)

A menudo considerada una subclase de CVD, ALD es el epítome de la precisión. Divide la deposición en un ciclo de dos pasos, auto-limitado, donde los precursores se introducen uno a la vez. Esto permite que la película se construya literalmente una capa atómica a la vez, proporcionando un control de espesor inigualable y una conformidad perfecta, lo cual es crítico para los transistores modernos a escala nanométrica.

Reactores de pared caliente frente a pared fría

Esta es una elección de diseño fundamental. En un reactor de pared caliente, toda la cámara se calienta, lo que permite el procesamiento por lotes eficiente de muchos sustratos a la vez. En un reactor de pared fría, solo se calienta el soporte del sustrato, lo que minimiza la deposición en las paredes de la cámara y proporciona un control de proceso más estricto, ideal para investigación y fabricación de obleas individuales.

Comprender los compromisos

La selección de un sistema CVD requiere una comprensión clara de las concesiones involucradas. Cada sistema sobresale en un área, a menudo a expensas de otra.

Temperatura frente a calidad del material

Generalmente, las temperaturas más altas producen películas más densas y de mayor calidad con menos impurezas. Sin embargo, esto limita los tipos de sustratos que puede utilizar. La PECVD resuelve esto cambiando la energía térmica por energía de plasma, lo que permite obtener buenas películas a bajas temperaturas.

Velocidad de deposición frente a precisión

Métodos como LPCVD ofrecen un buen equilibrio entre velocidad de deposición y uniformidad para películas más gruesas (cientos de nanómetros). Sin embargo, para la precisión de angstrom requerida en dispositivos lógicos avanzados, el enfoque mucho más lento, capa por capa, de ALD es innegociable.

Tipo y costo del precursor

Los propios precursores introducen compensaciones. Los precursores de MOCVD pueden ser altamente tóxicos, inflamables y costosos, pero son necesarios para producir ciertos materiales cristalinos de alto rendimiento. Los precursores más simples utilizados en LPCVD o PECVD suelen ser más seguros y rentables.

Elegir el método CVD adecuado para su aplicación

Su elección debe dictarse completamente por su objetivo final y las limitaciones del material.

- Si su enfoque principal es la producción de alto rendimiento de películas uniformes: LPCVD es a menudo la opción más rentable y fiable para materiales como nitruro de silicio o polisilicio.

- Si su enfoque principal es depositar películas en sustratos sensibles al calor: PECVD es la solución definitiva, ya que desacopla la reacción de deposición de los requisitos térmicos.

- Si su enfoque principal es crear capas cristalinas de alta pureza para optoelectrónica: MOCVD es el estándar de la industria y proporciona el control de composición necesario.

- Si su enfoque principal es el control de espesor definitivo y la conformidad perfecta para dispositivos a escala nanométrica: ALD es la única tecnología que puede proporcionar la precisión a nivel atómico requerida.

Al comprender estas diferencias fundamentales, puede seleccionar la tecnología de deposición que permita directamente su objetivo específico de ingeniería de materiales.

Tabla de resumen:

| Tipo de sistema CVD | Características clave | Aplicaciones ideales |

|---|---|---|

| LPCVD | Baja presión, películas uniformes, alta temperatura | Microelectrónica, dieléctricos, polisilicio |

| PECVD | Asistida por plasma, baja temperatura, versátil | Sustratos sensibles al calor, plásticos, obleas de silicio |

| MOCVD | Precursores organometálicos, alta pureza, películas cristalinas | LEDs, láseres, semiconductores compuestos |

| ALD | Precisión de capa atómica, conformidad perfecta, deposición lenta | Dispositivos a escala nanométrica, transistores avanzados |

¿Listo para mejorar las capacidades de su laboratorio con el sistema CVD adecuado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su investigación!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas