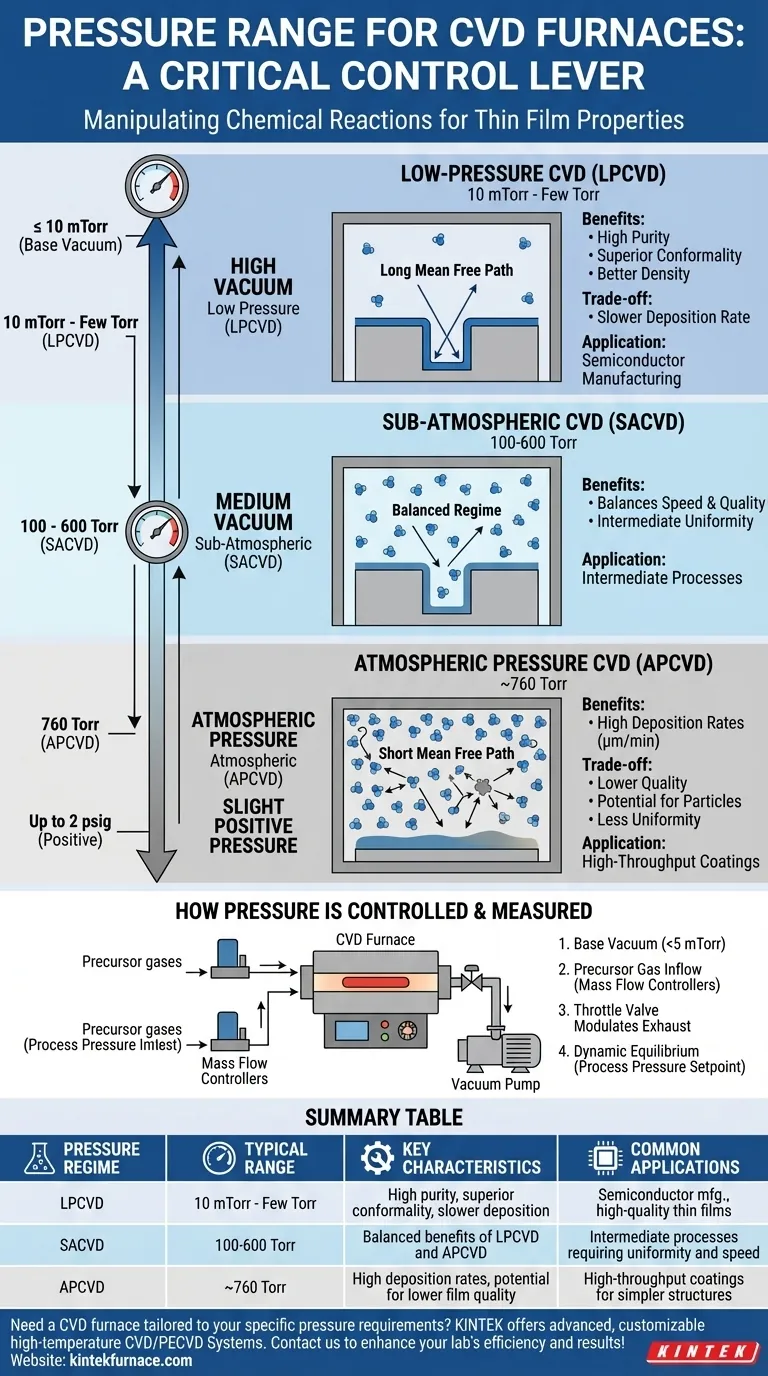

En esencia, un horno de Deposición Química de Vapor (CVD) opera en un espectro de presión que se extiende desde el alto vacío hasta ligeramente por encima de la presión atmosférica. La mayoría de los sistemas comerciales y de investigación están diseñados para ser controlados con precisión en cualquier punto desde unos pocos militorr (mTorr) hasta 760 Torr (presión atmosférica estándar), y algunos son capaces de manejar presiones ligeramente positivas de hasta 2 psig.

El rango de presión específico de un horno CVD no es solo una especificación técnica; es la principal palanca de control para manipular las reacciones químicas en el centro del proceso. Comprender si usar un régimen de alta o baja presión es fundamental para controlar las propiedades finales, la calidad y la velocidad de deposición de la película delgada.

El Papel de la Presión en un Proceso CVD

La presión dentro de la cámara de reacción influye directamente en la concentración y el comportamiento de las moléculas de gas precursor. Es uno de los tres pilares críticos del control CVD, junto con la temperatura y el caudal de gas.

Definición de los Regímenes Operativos

Los procesos CVD a menudo se clasifican por su presión de operación, ya que esto cambia fundamentalmente la dinámica de la deposición.

- CVD de Baja Presión (LPCVD): Este régimen opera típicamente desde aproximadamente 10 mTorr hasta unos pocos Torr. La presión reducida aumenta el recorrido libre medio, la distancia promedio que una molécula de gas recorre antes de chocar con otra.

- CVD a Presión Atmosférica (APCVD): Como su nombre lo indica, este proceso ocurre a o cerca de la presión atmosférica estándar (760 Torr). El recorrido libre medio de las moléculas es extremadamente corto, lo que lleva a condiciones de reacción muy diferentes.

- CVD Subatmosférica (SACVD): Este es un punto intermedio, operando entre los rangos de LPCVD y APCVD (aproximadamente 100-600 Torr). Su objetivo es equilibrar los beneficios de ambos regímenes.

Cómo la Presión Dicta las Propiedades de la Película

La configuración de la presión impacta directamente en el material final. Bajar la presión reduce la concentración de gas precursor, lo que ralentiza la velocidad de las reacciones químicas tanto en el sustrato como en la fase gaseosa.

Esto lleva a un proceso que depende más de las reacciones superficiales, lo que resulta en películas con mayor pureza, mejor densidad y una conformabilidad superior, la capacidad de recubrir uniformemente superficies complejas y no planas.

Cómo se Controla y Mide la Presión

Lograr y mantener una presión precisa es un proceso de múltiples pasos gestionado por un sistema de control integrado. No es una configuración estática, sino un equilibrio dinámico.

El Papel de las Bombas de Vacío

Primero, una bomba mecánica o una serie de bombas crea un vacío base dentro de la cámara del horno. Esto elimina los gases atmosféricos y los contaminantes. Un vacío base típico podría ser inferior a 5 mTorr, creando un ambiente limpio antes de que comience el proceso.

Del Vacío Base a la Presión del Proceso

Una vez que se logra el vacío base, se introducen gases precursores en la cámara a través de controladores de flujo másico. Simultáneamente, una válvula de mariposa ubicada entre la cámara y la bomba de vacío modula la tasa de escape.

El sistema de control equilibra la entrada de gas con la salida a través de la válvula de mariposa para mantener una presión de proceso estable y precisa en el punto de ajuste deseado, ya sean 500 mTorr para un proceso LPCVD o 760 Torr para APCVD.

Comprendiendo las Ventajas y Desventajas

La elección entre un proceso de alta presión y uno de baja presión es una decisión crítica impulsada por los objetivos específicos de la deposición. No existe una presión "mejor" única; solo existe la presión adecuada para la aplicación.

Alta Presión (APCVD): Velocidad vs. Calidad

Operar a presión atmosférica proporciona una concentración muy alta de moléculas precursoras cerca del sustrato. Esto resulta en tasas de deposición muy altas, a menudo medidas en micrómetros por minuto.

La principal desventaja es el control. El corto recorrido libre medio puede provocar reacciones no deseadas en la fase gaseosa, lo que puede crear partículas que caen sobre la película, reduciendo su calidad. La uniformidad también puede ser un desafío.

Baja Presión (LPCVD): Conformabilidad vs. Velocidad

Operar bajo vacío reduce significativamente la tasa de deposición porque hay menos moléculas precursoras disponibles para reaccionar.

El beneficio clave es una calidad de película excepcional. El largo recorrido libre medio de las moléculas les permite alcanzar y recubrir topografías intrincadas de manera uniforme, lo que convierte al LPCVD en el estándar para aplicaciones que requieren películas de alta pureza y altamente conformables, como en la fabricación de semiconductores.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el régimen de presión correcto es esencial para lograr los resultados deseados del material de manera eficiente y rentable.

- Si su enfoque principal es un alto rendimiento para recubrimientos más simples: APCVD suele ser la opción superior debido a su rápida velocidad de deposición.

- Si su enfoque principal son películas uniformes de alta pureza en estructuras 3D complejas: LPCVD es el enfoque necesario y estándar.

- Si se encuentra en un entorno de investigación y desarrollo: Un sistema flexible capaz de operar en todo el espectro, desde mTorr hasta presión atmosférica, ofrece la mayor capacidad para el descubrimiento de materiales.

En última instancia, la presión es el dial que se gira para diseñar el propio entorno en el que se crea su material.

Tabla Resumen:

| Régimen de Presión | Rango Típico | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| CVD de Baja Presión (LPCVD) | 10 mTorr a unos pocos Torr | Alta pureza, conformabilidad superior, deposición más lenta | Fabricación de semiconductores, películas delgadas de alta calidad |

| CVD Subatmosférica (SACVD) | 100-600 Torr | Beneficios equilibrados de LPCVD y APCVD | Procesos intermedios que requieren uniformidad y velocidad |

| CVD a Presión Atmosférica (APCVD) | ~760 Torr | Altas tasas de deposición, potencial de menor calidad de película | Recubrimientos de alto rendimiento para estructuras más simples |

¿Necesita un horno CVD adaptado a sus requisitos específicos de presión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una deposición óptima de películas delgadas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación