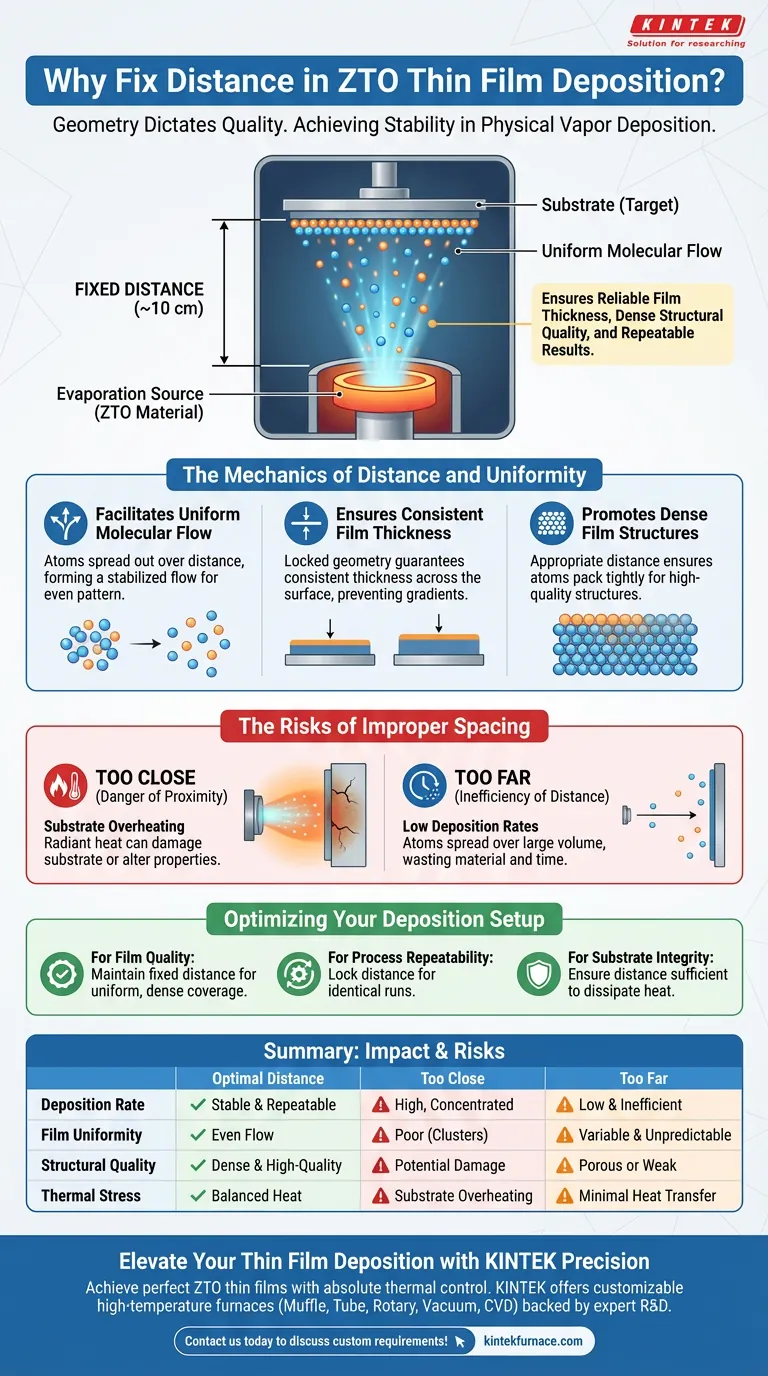

Mantener una distancia fija entre la fuente y el sustrato es el control principal para garantizar la estabilidad en la deposición de películas delgadas de ZTO. Al mantener esta distancia constante, típicamente alrededor de 10 cm, se asegura que los átomos evaporados formen un flujo molecular uniforme. Esta consistencia es esencial para lograr un espesor de película confiable, una calidad estructural densa y resultados repetibles en múltiples ciclos de fabricación.

La idea central En la deposición física de vapor, la geometría dicta la calidad. Una distancia fija equilibra la termodinámica del proceso, permitiendo que los átomos en fase gaseosa se distribuyan uniformemente sin someter al sustrato a calor excesivo ni sufrir tasas de deposición ineficientes.

La mecánica de la distancia y la uniformidad

Facilitando el flujo molecular uniforme

Cuando los átomos se evaporan de la fuente, inicialmente se mueven de manera algo caótica o concentrada.

La distancia permite que estos átomos en fase gaseosa se dispersen. Para cuando recorren una trayectoria fija (por ejemplo, 10 cm), forman un flujo molecular estabilizado, asegurando que caigan sobre el sustrato en un patrón uniforme en lugar de un cúmulo concentrado.

Garantizando un espesor de película constante

La variación en la distancia conduce a una variación inmediata en la cantidad de material que llega al sustrato.

Al fijar la distancia, se bloquea la geometría de deposición. Esto garantiza que el espesor de la película de ZTO permanezca constante en toda la superficie del sustrato, evitando gradientes que podrían arruinar el rendimiento del dispositivo.

Promoviendo estructuras de película densas

La energía y la densidad de los átomos que llegan al sustrato afectan cómo se empaquetan.

Una distancia apropiada y fija asegura que los átomos lleguen con la trayectoria y distribución correctas para formar estructuras densas y de alta calidad. Sin este parámetro fijo, las películas podrían volverse porosas o estructuralmente débiles.

Los riesgos del espaciado inadecuado

El peligro de la proximidad (demasiado cerca)

Colocar el sustrato demasiado cerca de la fuente crea un entorno térmico hostil.

El principal riesgo aquí es el sobrecalentamiento del sustrato. Si la distancia es demasiado corta, el calor radiante de la fuente de evaporación puede dañar el sustrato o alterar las propiedades de la película que se está depositando.

La ineficiencia de la distancia (demasiado lejos)

Por el contrario, aumentar la distancia más allá del punto óptimo introduce ineficiencia.

Una distancia excesiva resulta en bajas tasas de deposición. A medida que la pluma de átomos se dispersa en un volumen mayor, menos átomos golpean el objetivo, desperdiciando material de la fuente y extendiendo significativamente el tiempo necesario para crecer la película.

Optimizando su configuración de deposición

Para lograr películas delgadas de ZTO de alta calidad, debe considerar la distancia no como una variable, sino como una constante fija en su ecuación.

- Si su enfoque principal es la calidad de la película: Mantenga la distancia fija estándar (por ejemplo, 10 cm) para asegurar que los átomos tengan tiempo de formar un flujo uniforme para una cobertura densa y uniforme.

- Si su enfoque principal es la repetibilidad del proceso: Bloquee la distancia mecánicamente para asegurar que cada ejecución produzca características de espesor y estructurales idénticas.

- Si su enfoque principal es la integridad del sustrato: Asegúrese de que la distancia sea suficiente para disipar el calor radiante, evitando daños térmicos en sustratos delicados.

La precisión en su configuración física es el único camino hacia la precisión en el rendimiento de su material.

Tabla resumen:

| Parámetro | Impacto de la distancia óptima | Riesgo de estar demasiado cerca | Riesgo de estar demasiado lejos |

|---|---|---|---|

| Tasa de deposición | Estable y repetible | Alta, pero concentrada | Baja e ineficiente |

| Uniformidad de la película | Flujo molecular uniforme | Mala (cúmulos concentrados) | Variable e impredecible |

| Calidad estructural | Densa y de alta calidad | Posible daño térmico | Estructura porosa o débil |

| Estrés térmico | Distribución de calor equilibrada | Sobrecalentamiento del sustrato | Transferencia de calor mínima |

Mejore su deposición de películas delgadas con la precisión KINTEK

Lograr la película delgada de ZTO perfecta requiere más que solo los materiales adecuados: requiere un control absoluto sobre su entorno térmico. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

No permita que una geometría inconsistente comprometa el rendimiento de su material. Nuestros sistemas especializados están diseñados para proporcionar la estabilidad y repetibilidad que su laboratorio exige. Contáctenos hoy para discutir sus requisitos de deposición personalizados con nuestros expertos técnicos.

Guía Visual

Referencias

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se utiliza un sistema de deposición química en fase vapor (CVD) en la fabricación de transistores de efecto de campo (FET) basados en grafeno? Desbloqueando la nanoelectrónica de alto rendimiento

- ¿Cuál es el rango de presión y la capacidad de vacío de los sistemas CVD? Optimice el crecimiento de su material con control preciso

- ¿Cómo afecta la concentración de la solución precursora a las películas delgadas de TiO2 orientadas (001)? Síntesis PAD de precisión maestra

- ¿Cómo se utilizan los hornos CVD en la preparación de materiales? Esenciales para películas delgadas y nanomateriales

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿Cómo contribuye un nebulizador a la uniformidad de las películas delgadas dopadas con antimonio? Desbloquee una precisión superior en la pirólisis

- ¿Dónde se usa comúnmente la CVD? Aplicaciones esenciales en electrónica, aeroespacial y medicina

- ¿Cómo se compara la CVD con la Deposición Física de Vapor (PVD)? Elija la tecnología de recubrimiento adecuada