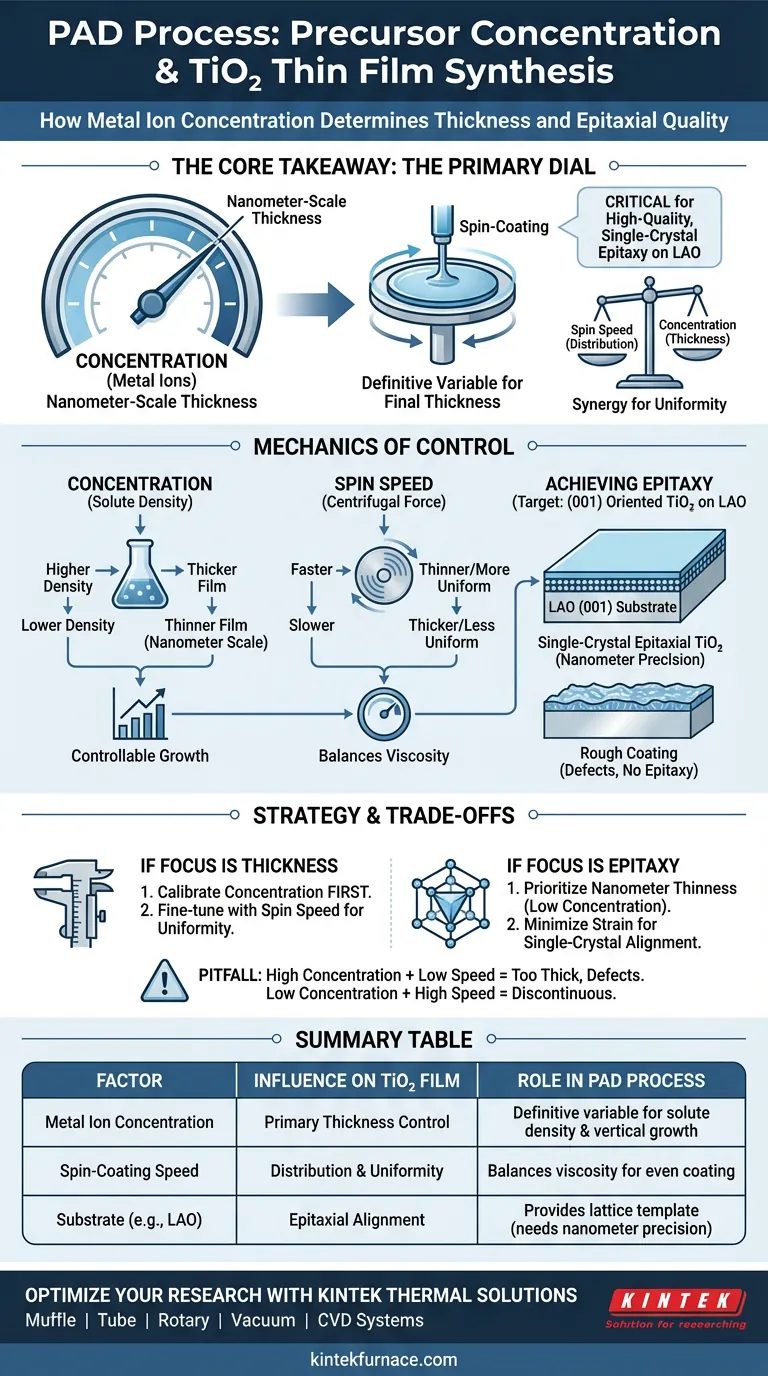

En el proceso de Deposición Asistida por Polímeros (PAD), la concentración de iones metálicos en la solución precursora es la variable definitiva para determinar el grosor de la película de TiO2 final. Esta concentración no actúa de forma aislada; funciona como un dial principal que, al calibrarse, dicta el volumen de material depositado. Al manipular esta concentración, se influye directamente en la integridad estructural y la calidad epitaxial de la película delgada resultante.

Conclusión principal Si bien la velocidad de recubrimiento por centrifugación influye en la distribución, la concentración de iones metálicos es el factor crítico para lograr un control preciso del grosor a escala nanométrica. Esta precisión es un requisito previo para formar estructuras epitaxiales monocristalinas de alta calidad sobre sustratos como LaAlO3 (LAO).

La mecánica del control de grosor

El papel de la concentración de iones metálicos

La palanca fundamental para controlar el crecimiento de la película en PAD es la concentración de iones metálicos dentro de su solución precursora.

A diferencia de los métodos en los que el grosor se determina principalmente por el tiempo de deposición, PAD se basa en la densidad del soluto para definir la dimensión vertical final.

Al ajustar con precisión esta concentración, se pasa de una deposición arbitraria a un crecimiento controlable a escala nanométrica.

La sinergia con la velocidad de centrifugación

La concentración no se puede ver de forma aislada; funciona en estricta conjunción con la velocidad de recubrimiento por centrifugación.

Para lograr un grosor objetivo específico, debe equilibrar la viscosidad (impulsada por la concentración) con la fuerza centrífuga (impulsada por la velocidad de centrifugación).

Dominar esta relación es necesario para garantizar un recubrimiento uniforme antes del tratamiento térmico.

Lograr una epitaxia de alta calidad

Facilitar el crecimiento monocristalino

El objetivo final de controlar la concentración es permitir la formación de estructuras epitaxiales monocristalinas de alta calidad.

La referencia señala explícitamente que este control es necesario para el éxito en sustratos específicos, como LaAlO3 (LAO).

Sin un control preciso del grosor mediante la concentración, la película puede no alinearse epitaxialmente con la red del sustrato (001).

Precisión a escala nanométrica

El proceso PAD permite la ingeniería de películas a nivel nanométrico.

Este nivel de precisión es fundamental para aplicaciones avanzadas donde las propiedades a granel deben evitarse en favor de las características de película delgada.

La concentración es la herramienta que le da acceso a esta escala de fabricación.

Comprender las compensaciones

El acto de equilibrio multivariable

Una dificultad común en PAD es ajustar la concentración sin compensar la velocidad de centrifugación.

Las altas concentraciones a bajas velocidades pueden dar lugar a películas demasiado gruesas para mantener el estrés epitaxial, lo que podría provocar defectos.

Por el contrario, las bajas concentraciones a altas velocidades pueden producir películas discontinuas que carecen de la cobertura necesaria para dispositivos funcionales.

Dependencia del sustrato

Si bien el proceso es eficaz para sustratos como LAO, los parámetros de concentración son específicos del sistema.

Una concentración que produzca una epitaxia perfecta en LAO puede comportarse de manera diferente en un sustrato con una constante de red o energía superficial diferente.

Debe tratar el valor de concentración como relativo a su combinación específica de sustrato-precursor.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus películas de TiO2 orientadas (001), considere el siguiente enfoque:

- Si su enfoque principal es el grosor de la película: Calibre primero la concentración de iones metálicos, luego ajuste la uniformidad utilizando la velocidad de centrifugación.

- Si su enfoque principal es la calidad epitaxial: Priorice una concentración que produzca un grosor a escala nanométrica para minimizar la tensión y garantizar la alineación monocristalina en el sustrato LAO.

La precisión en la concentración del precursor es la diferencia entre un recubrimiento rugoso y una película epitaxial de grado de dispositivo.

Tabla resumen:

| Factor | Influencia en la película de TiO2 | Papel en el proceso PAD |

|---|---|---|

| Concentración de iones metálicos | Control primario del grosor | Variable definitiva para la densidad del soluto y el crecimiento vertical |

| Velocidad de recubrimiento por centrifugación | Distribución y uniformidad | Equilibra la viscosidad para garantizar un recubrimiento uniforme antes del tratamiento térmico |

| Sustrato (por ejemplo, LAO) | Alineación epitaxial | Proporciona una plantilla de red; requiere precisión a escala nanométrica |

| Nivel de precisión | Escala nanométrica | Esencial para estructuras monocristalinas de alta calidad |

Optimice su investigación de películas delgadas con KINTEK

La precisión en la concentración del precursor requiere un procesamiento térmico de alto rendimiento para lograr una epitaxia de grado de dispositivo. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta temperatura diseñados para soportar métodos sofisticados como la Deposición Asistida por Polímeros. Ya sea que esté trabajando con TiO2 sobre LAO o desarrollando estructuras epitaxiales personalizadas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

¿Listo para mejorar su síntesis de materiales? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Tianyao Zhang, Yuan Lin. Highly Sensitive Wearable Sensor Based on (001)‐Orientated TiO<sub>2</sub> for Real‐Time Electrochemical Detection of Dopamine, Tyrosine, and Paracetamol. DOI: 10.1002/smll.202312238

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué control de proceso se logra a través de las válvulas automáticas de mariposa y aguja en CVD? Dominio de la estabilidad precisa de la cámara

- ¿Qué nivel de precisión y control proporciona la CVD? Logre el dominio a nivel atómico para materiales avanzados

- ¿Cuáles son las desventajas de la deposición química de vapor? Gestión de altas temperaturas, gases peligrosos y geometrías complejas

- ¿Cómo afecta el control preciso del flujo de gas a las películas delgadas de Cr2O3? Dominando la estequiometría y la estructura cristalina

- ¿Qué factores son importantes para maximizar el rendimiento del recubrimiento CVD? Logre una calidad y durabilidad de recubrimiento superiores

- ¿Cómo se compara la CVD con la Deposición Física de Vapor (PVD)? Elija la tecnología de recubrimiento adecuada

- ¿Cuáles son las características y usos de los recubrimientos de carbono tipo diamante (DLC)? Mejore la durabilidad y eficiencia en sus aplicaciones

- ¿Por qué se utiliza una mezcla de Argón e Hidrógeno para In2Se3 2D? Optimizar el Crecimiento y Prevenir la Oxidación