En resumen, la Deposición Química de Vapor (CVD) proporciona un nivel excepcionalmente alto de precisión, permitiendo el control hasta el nivel atómico. Esto se logra gestionando meticulosamente los parámetros centrales del proceso: temperatura, presión y composición del gas, que dictan directamente la estructura y las propiedades del material final.

El verdadero valor de la CVD no reside solo en su precisión, sino en cómo esa precisión se traduce en capacidad. Al controlar el entorno de deposición, se obtiene el poder de diseñar materiales con propiedades específicas y adaptadas que son imposibles de lograr con otros métodos.

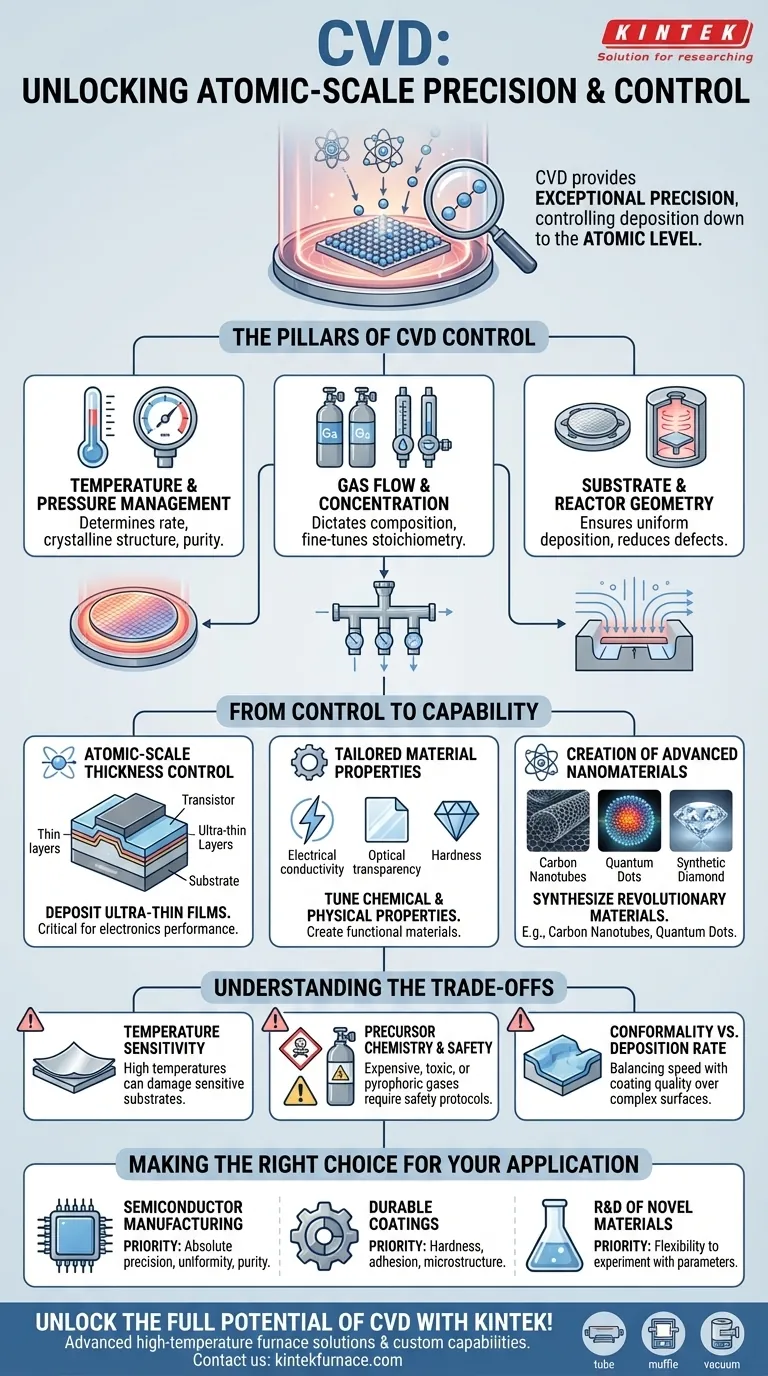

Los Pilares del Control en la CVD

La precisión de la CVD no es una característica única, sino el resultado del control de varias variables interdependientes. Comprender estos pilares es clave para aprovechar el proceso de manera efectiva.

Gestión de Temperatura y Presión

La temperatura del sustrato y la presión dentro de la cámara de reacción son los impulsores principales de la reacción química. El control preciso de estos factores determina la velocidad de deposición, la estructura cristalina de la película y su calidad y pureza generales.

Flujo y Concentración de Gases

La CVD funciona introduciendo gases precursores en una cámara. La velocidad de flujo y la concentración de estos gases dictan la composición química de la película depositada. Esto permite la creación de materiales compuestos complejos y la capacidad de ajustar la estequiometría con una precisión notable.

Geometría del Sustrato y del Reactor

La configuración física, incluida la forma del sustrato y el diseño del reactor, también desempeña un papel fundamental. Estos elementos influyen en la dinámica de flujo de los gases, asegurando que los productos químicos precursores se suministren de manera uniforme en toda la superficie del sustrato. Este control es esencial para producir películas consistentes y sin defectos en áreas grandes.

Del Control a la Capacidad: Lo que Desbloquea esta Precisión

Este control detallado no es solo un ejercicio académico; habilita directamente la producción de los materiales y dispositivos más avanzados de la actualidad.

Control de Espesor a Nivel Atómico

La ventaja más significativa de la CVD es la capacidad de depositar películas ultrafinas, a menudo de solo unos pocos átomos de espesor. Esto es fundamental para la electrónica moderna, donde el rendimiento de un transistor puede estar determinado por el espesor y la perfección de una sola capa a escala nanométrica.

Propiedades de Materiales Adaptadas

Al ajustar los parámetros de deposición, se pueden ajustar con precisión las propiedades químicas y físicas del material. Esto incluye todo, desde su conductividad eléctrica y transparencia óptica hasta su dureza y resistencia química, lo que permite que un solo proceso cree una amplia variedad de materiales funcionales.

Creación de Nanomateriales Avanzados

Este nivel de control es fundamental para sintetizar materiales revolucionarios. Por ejemplo, la CVD es un método principal para cultivar nanotubos de carbono para la electrónica de próxima generación, crear puntos cuánticos para imágenes médicas y producir películas de diamante sintético de alta pureza para herramientas industriales y óptica.

Comprender las Compensaciones

Aunque poderosa, la CVD no está exenta de complejidades operativas y limitaciones. Reconocerlas es crucial para una implementación exitosa.

Sensibilidad a la Temperatura

Muchos procesos de CVD requieren temperaturas muy altas, lo que puede dañar o deformar sustratos sensibles a la temperatura. Esto limita los tipos de materiales que se pueden recubrir y, a menudo, requiere equipos especializados o técnicas de CVD alternativas y a menor temperatura (como la PECVD).

Química y Seguridad de los Precursores

Los gases precursores utilizados en la CVD pueden ser caros, altamente tóxicos o pirofóricos (inflamarse espontáneamente en el aire). La gestión de estos materiales requiere una inversión significativa en infraestructura de seguridad y protocolos de manipulación, lo que aumenta el costo y la complejidad general del proceso.

Conformidad frente a la Velocidad de Deposición

Lograr un recubrimiento perfectamente uniforme sobre una superficie tridimensional compleja (alta conformidad) a menudo requiere velocidades de deposición más lentas. Existe una compensación constante entre la velocidad del proceso y la calidad y uniformidad de la película resultante, que debe optimizarse para cada aplicación específica.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico determinará qué aspectos del control de la CVD son más críticos.

- Si su enfoque principal es la fabricación de semiconductores: Su prioridad es la precisión absoluta en el espesor, la uniformidad y la pureza de la película, lo que exige un control estricto de todos los parámetros del proceso.

- Si su enfoque principal es crear recubrimientos duraderos: Su preocupación es optimizar la dureza y la adhesión, lo que significa centrarse en la temperatura y la elección del precursor para controlar la microestructura de la película.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: La flexibilidad para experimentar con una amplia gama de concentraciones de gas, velocidades de flujo y temperaturas es su activo más valioso.

En última instancia, dominar la CVD consiste en comprender cómo traducir un conjunto de entradas controladas en un resultado material deseado.

Tabla de Resumen:

| Aspecto del Control | Parámetros Clave | Impacto en el Material |

|---|---|---|

| Temperatura y Presión | Temp. del sustrato, presión de la cámara | Determina la velocidad de deposición, la estructura cristalina, la pureza |

| Flujo y Concentración de Gases | Velocidad de flujo, composición del gas | Controla la estequiometría de la película, permite compuestos complejos |

| Geometría del Sustrato y del Reactor | Forma, diseño del reactor | Asegura la deposición uniforme, reduce defectos |

| Espesor a Nivel Atómico | Control preciso de capas | Esencial para películas ultrafinas en electrónica |

| Propiedades Adaptadas | Ajustes de parámetros | Ajusta los rasgos eléctricos, ópticos y mecánicos |

¡Desbloquee todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Sistemas CVD/PECVD, Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para la producción de semiconductores, recubrimientos duraderos o I+D de nuevos materiales. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su precisión y eficiencia!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica