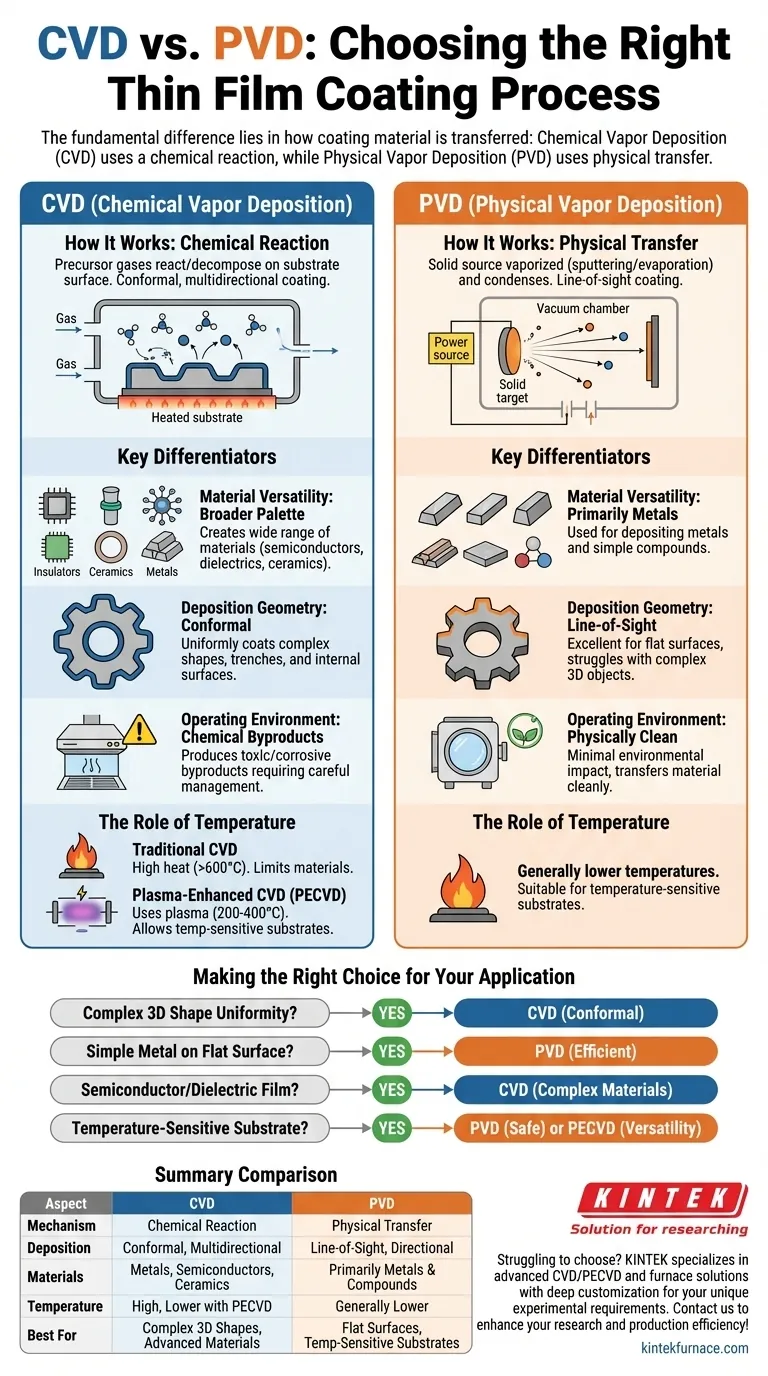

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo se transfiere el material de recubrimiento al sustrato. La CVD utiliza una reacción química en la superficie para crear la película a partir de gases precursores. En contraste, la PVD transfiere físicamente material de una fuente sólida al sustrato mediante métodos como la pulverización catódica (sputtering) o la evaporación, sin ningún cambio químico.

La elección entre CVD y PVD no es una cuestión de cuál es universalmente "mejor", sino una decisión estratégica basada en sus requisitos específicos de tipo de material, geometría del sustrato y sensibilidad a la temperatura. Comprender sus mecanismos centrales es la clave para seleccionar la herramienta adecuada para su aplicación.

El Mecanismo Central: Reacción Química frente a Transferencia Física

Para comprender las diferencias prácticas, primero debe entender cómo funciona cada proceso a un nivel fundamental. Uno crea un nuevo material en la superficie, mientras que el otro simplemente lo mueve.

Cómo Funciona la Deposición Química de Vapor (CVD)

La CVD es un proceso en el que un sustrato se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles.

Cuando la cámara se calienta, estos gases reaccionan o se descomponen en la superficie del sustrato, formando un nuevo material sólido. Este nuevo material es el recubrimiento de película delgada.

Debido a que este proceso es impulsado por la difusión de los gases, la deposición es conformal y multidireccional, lo que significa que puede recubrir uniformemente superficies complejas y no planas.

Cómo Funciona la Deposición Física de Vapor (PVD)

La PVD es un proceso basado en el vacío que implica la vaporización de un material fuente sólido, conocido como "blanco" (target).

Esta vaporización se logra por medios físicos, como la pulverización catódica (sputtering) (bombardeando el blanco con iones de alta energía) o la evaporación (calentando el blanco hasta que se convierte en gas).

Los átomos vaporizados viajan entonces en línea recta, una trayectoria de línea de visión, y se condensan sobre el sustrato, formando el recubrimiento. No intervienen reacciones químicas.

Diferenciadores Clave y sus Implicaciones

La diferencia fundamental en el mecanismo conduce a distinciones críticas en la elección del material, la geometría del recubrimiento y el impacto ambiental.

Versatilidad de Materiales: La Paleta Más Amplia de la CVD

La PVD se utiliza principalmente para depositar metales y otros compuestos simples.

La CVD, sin embargo, es mucho más versátil. El proceso de reacción química permite la creación de una amplia gama de materiales, incluidos semiconductores, aislantes (dieléctricos) y cerámicas, además de metales. Esto hace que la CVD sea esencial para la electrónica avanzada y la óptica.

Geometría de Deposición: Conformado frente a Línea de Visión

La naturaleza de línea de visión de la PVD significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente objetos 3D complejos, ya que las áreas "sombreadas" recibirán poco o ningún material.

La deposición multidireccional basada en gas de la CVD sobresale en la creación de recubrimientos uniformes y conformados sobre formas intrincadas, trincheras y superficies internas.

Entorno Operativo y Subproductos

La PVD es un proceso físicamente "limpio", ya que simplemente transfiere material de una fuente sólida. Su impacto ambiental es mínimo.

Los procesos de CVD, debido a su naturaleza química, a menudo producen subproductos gaseosos tóxicos o corrosivos que deben gestionarse y tratarse cuidadosamente, lo que requiere equipos más especializados y complejos.

Comprender las Compensaciones: El Papel Crítico de la Temperatura

La temperatura es a menudo el factor decisivo, ya que dicta qué sustratos se pueden recubrir de forma segura. Aquí, la distinción entre los diferentes tipos de CVD se vuelve crítica.

La Demanda de Alto Calor de la CVD Tradicional

La CVD convencional depende de altas temperaturas (a menudo >600°C) para proporcionar la energía térmica necesaria para impulsar las reacciones químicas en la superficie del sustrato.

Este requisito de alto calor limita severamente los tipos de materiales que se pueden recubrir, excluyendo la mayoría de los plásticos y otros sustratos sensibles a la temperatura.

La Excepción: CVD Asistida por Plasma (PECVD)

La CVD Asistida por Plasma es un subtipo de CVD que resuelve el problema de la temperatura. En lugar de depender únicamente del calor, utiliza un campo eléctrico para generar un plasma.

Este plasma excita las moléculas del gas precursor, dándoles la energía para reaccionar a temperaturas mucho más bajas, típicamente entre 200 y 400°C.

La PECVD permite los beneficios de la CVD, como la versatilidad de los materiales, en sustratos sensibles a la temperatura. También a menudo produce películas de mayor calidad con menos riesgo de agrietamiento en comparación con algunos métodos de CVD tradicionales.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar el mejor enfoque para su objetivo específico.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: La CVD es la opción superior debido a su deposición conformada basada en gas.

- Si su enfoque principal es depositar una película metálica simple en una superficie plana: La PVD suele ser más sencilla, rápida y rentable.

- Si su enfoque principal es crear una película semiconductora o dieléctrica: La CVD es la tecnología necesaria para estos materiales químicamente complejos.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura como el plástico: La PVD es una opción segura, pero para la versatilidad de materiales de la CVD, debe considerar específicamente la CVD Asistida por Plasma (PECVD).

Al alinear las capacidades del proceso con las restricciones innegociables de su proyecto, puede seleccionar con confianza la tecnología de deposición más efectiva.

Tabla de Resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Mecanismo | Reacción química a partir de gases | Transferencia física desde fuente sólida |

| Deposición | Conformal, multidireccional | Línea de visión, direccional |

| Materiales | Metales, semiconductores, cerámicas | Principalmente metales y compuestos simples |

| Temperatura | Alta (tradicional), más baja (PECVD) | Generalmente más baja |

| Mejor Para | Formas 3D complejas, materiales avanzados | Superficies planas, sustratos sensibles a la temperatura |

¿Tiene dificultades para elegir entre CVD y PVD para las necesidades de recubrimiento de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya necesite recubrimientos conformados para geometrías complejas o películas metálicas eficientes en superficies planas. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su eficiencia en investigación y producción!

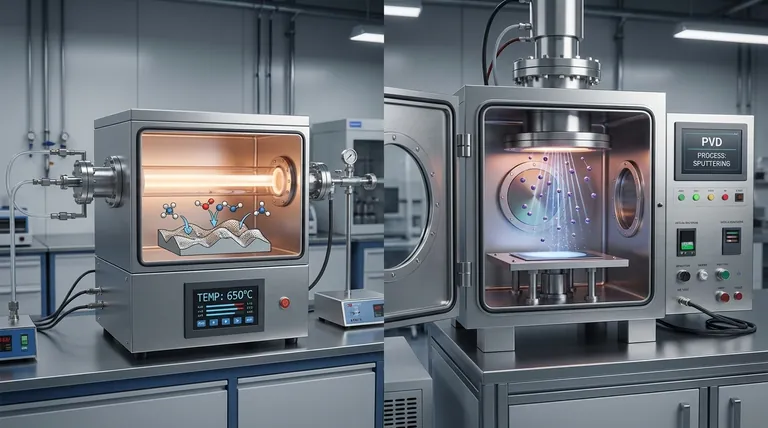

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares