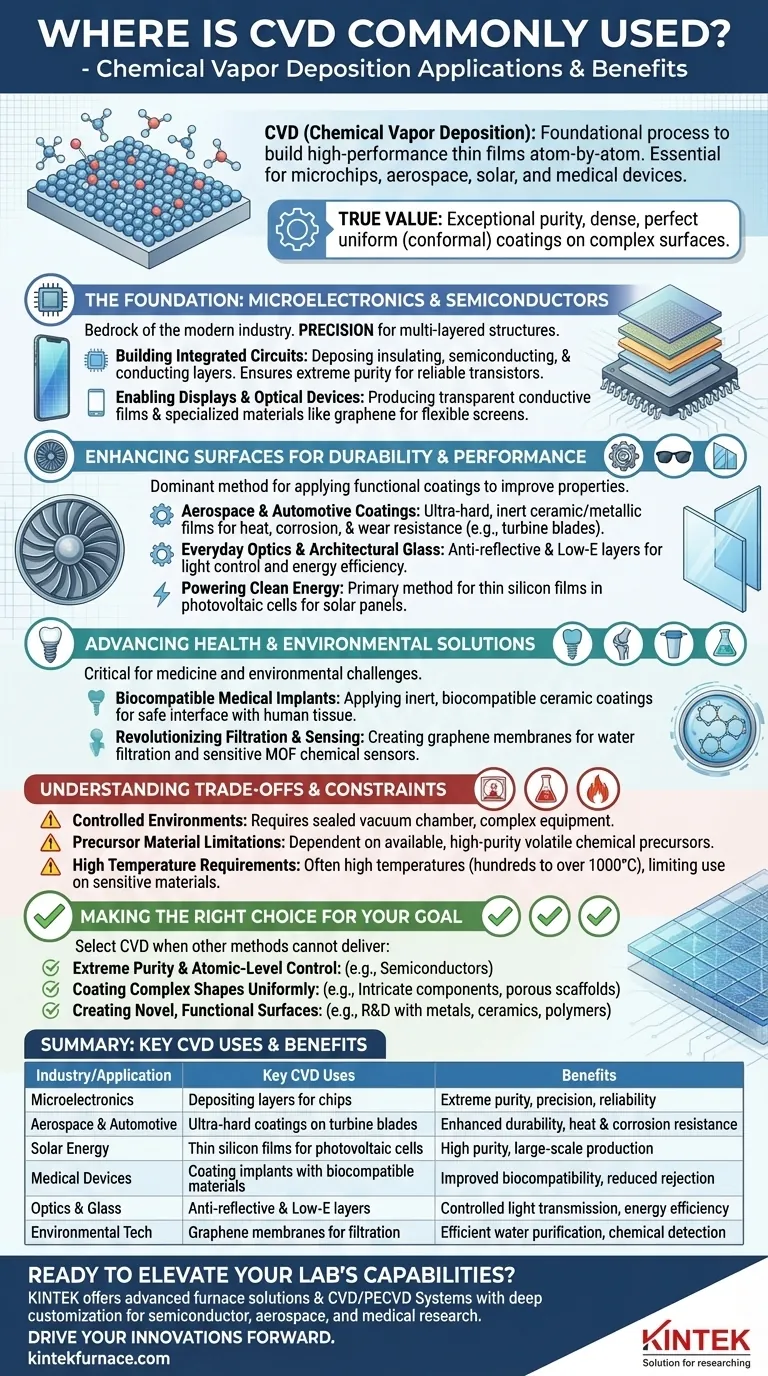

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación fundamental que se utiliza para construir películas delgadas de alto rendimiento átomo por átomo. Se utiliza principalmente para fabricar los microchips de todos los dispositivos electrónicos modernos, pero sus aplicaciones se extienden mucho más allá, a la industria aeroespacial, la energía solar y los dispositivos médicos avanzados. Esta versatilidad la convierte en una herramienta indispensable en casi todos los sectores de alta tecnología.

El verdadero valor de la CVD no radica solo en la amplia gama de industrias a las que sirve, sino en su capacidad única para crear recubrimientos excepcionalmente puros, densos y perfectamente uniformes (conformes) en superficies complejas, una hazaña que a menudo es imposible con otros métodos.

La base: microelectrónica y semiconductores

La CVD es la base de la industria moderna de los semiconductores. Su precisión es esencial para construir las estructuras microscópicas y multicapa que alimentan computadoras, teléfonos y servidores.

Construcción de circuitos integrados capa por capa

La fabricación de un circuito integrado (o "chip") implica depositar docenas de películas delgadas sucesivas. La CVD se utiliza para depositar con precisión los materiales esenciales: capas aislantes (como el dióxido de silicio), capas semiconductoras (como el silicio) y capas conductoras (como el tungsteno).

Este proceso garantiza la pureza extrema y la perfección estructural necesarias para que miles de millones de transistores funcionen de manera confiable en un solo chip.

Habilitación de pantallas y dispositivos ópticos

La CVD también se utiliza para producir las películas conductoras transparentes y los materiales especializados necesarios para las pantallas modernas. Esto incluye la creación de láminas delgadas de materiales avanzados como el grafeno, que prometen pantallas de televisión flexibles de próxima generación y otros dispositivos ópticos.

Mejora de superficies para durabilidad y rendimiento

Más allá de la electrónica, la CVD es un método dominante para aplicar recubrimientos funcionales que mejoran drásticamente las propiedades de un material subyacente.

Recubrimientos aeroespaciales y automotrices

En entornos de alta tensión, los componentes deben resistir el calor extremo, la corrosión y el desgaste. La CVD se utiliza para aplicar recubrimientos ultraduros y químicamente inertes a piezas como álabes de turbinas, componentes de motores y herramientas de corte.

Estas películas cerámicas o metálicas crean una barrera duradera que extiende significativamente la vida útil operativa del componente.

Óptica cotidiana y vidrio arquitectónico

El recubrimiento antirreflectante de sus gafas de sol o la capa de baja emisividad (Low-E) de las ventanas de bajo consumo energético a menudo se aplican mediante CVD. El proceso permite la deposición de múltiples capas ópticas increíblemente delgadas que controlan cómo se refleja o transmite la luz.

Impulsando la energía limpia

La fabricación de células fotovoltaicas para paneles solares depende en gran medida de la CVD. Es el método principal para depositar las finas películas de silicio que convierten la luz solar en electricidad, lo que requiere una combinación de alta pureza y un alto rendimiento industrial a gran escala.

Avance de soluciones para la salud y el medio ambiente

La precisión y la flexibilidad de los materiales de la CVD la convierten en una herramienta fundamental para resolver desafíos en la medicina y las ciencias ambientales.

Implantes médicos biocompatibles

Cuando se coloca un dispositivo médico como un implante dental o una articulación artificial en el cuerpo, no debe ser rechazado. La CVD se utiliza para aplicar un recubrimiento biocompatible, a menudo una cerámica, que actúa como una interfaz inerte y segura entre el implante y el tejido humano.

También se está explorando para crear sistemas avanzados de administración de fármacos que puedan liberar terapias con mayor eficiencia.

Revolucionando la filtración y la detección

La capacidad de crear materiales novedosos con propiedades únicas ha hecho que la CVD sea esencial para la tecnología ambiental. Esto incluye la producción de membranas de grafeno para una filtración de agua altamente eficiente o la deposición de estructuras metal-orgánicas (MOF) en superficies para crear sensores químicos sensibles.

Comprender las ventajas y las limitaciones del proceso

Aunque potente, la CVD no es una solución universal. Su aplicación implica requisitos y limitaciones específicos que son importantes de comprender.

La necesidad de entornos controlados

La CVD es un proceso delicado y sensible. Debe realizarse dentro de una cámara de vacío sellada o un reactor para evitar la contaminación atmosférica y garantizar la pureza de la película. Este requisito hace que el equipo sea complejo y costoso.

Limitaciones de los materiales precursores

El "vapor" en la deposición química de vapor proviene de precursores químicos volátiles que contienen los elementos que se desean depositar. El proceso depende completamente de la disponibilidad de gases precursores adecuados y de alta pureza, que pueden no existir o pueden ser prohibitivamente caros para ciertos materiales.

Requisitos de alta temperatura

Los procesos de CVD tradicionales a menudo operan a temperaturas muy altas (cientos o incluso más de mil grados Celsius). Esto puede impedir su uso en materiales sensibles a la temperatura, como muchos plásticos o componentes prefabricados que no pueden soportar el calor.

Tomar la decisión correcta para su objetivo

Seleccionar la CVD es una decisión basada en el resultado específico que necesita lograr. Sus puntos fuertes son más evidentes cuando el objetivo exige propiedades que otros métodos no pueden ofrecer.

- Si su enfoque principal es la pureza extrema y el control a nivel atómico: la CVD es el estándar de la industria para aplicaciones como los semiconductores, donde incluso las impurezas minúsculas pueden causar fallas en el dispositivo.

- Si su enfoque principal es recubrir una forma compleja de manera uniforme: la capacidad de la CVD para crear una película conforme es su ventaja clave para piezas como componentes de motores intrincados o andamios médicos porosos.

- Si su enfoque principal es crear una superficie novedosa y funcional: la versatilidad de la CVD para depositar una amplia gama de materiales, desde metales hasta cerámicas y polímeros, la convierte en una herramienta ideal para la investigación y el desarrollo.

En última instancia, la deposición química de vapor es una herramienta fundamental para la ingeniería de materiales y superficies desde cero.

Tabla resumen:

| Industria/Aplicación | Usos clave de la CVD | Beneficios |

|---|---|---|

| Microelectrónica | Deposición de capas aislantes, semiconductoras y conductoras para chips | Pureza extrema, precisión y fiabilidad |

| Aeroespacial y Automotriz | Aplicación de recubrimientos ultraduros en álabes de turbinas y piezas de motores | Mayor durabilidad, resistencia al calor y protección contra la corrosión |

| Energía Solar | Fabricación de películas delgadas de silicio para células fotovoltaicas | Alta pureza y capacidad de producción a gran escala |

| Dispositivos médicos | Recubrimiento de implantes con materiales biocompatibles para mayor seguridad | Mejora de la biocompatibilidad y reducción del rechazo |

| Óptica y Vidrio | Creación de capas antirreflectantes y de baja emisividad | Transmisión de luz controlada y eficiencia energética |

| Tecnología ambiental | Producción de membranas de grafeno para filtración y sensores | Purificación de agua eficiente y detección química sensible |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios equipos de vanguardia, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplamos con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores en áreas como la fabricación de semiconductores, los recubrimientos aeroespaciales y el desarrollo de dispositivos médicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico