Los materiales monolíticos independientes producidos por Deposición Química de Vapor (CVD) se definen por su pureza excepcional y una estructura sólida que está casi totalmente libre de vacíos. El proceso CVD altamente controlado sintetiza materiales a granel reproducibles con características de rendimiento que a menudo son superiores a las de los fabricados por métodos convencionales.

El valor central del CVD para producir materiales monolíticos reside en su ensamblaje de abajo hacia arriba, átomo por átomo. Este control preciso da como resultado un sólido casi perfecto, diseñado para una pureza y densidad excepcionales, lo que permite niveles de rendimiento inalcanzables mediante técnicas tradicionales de fusión, fundición o metalurgia de polvos.

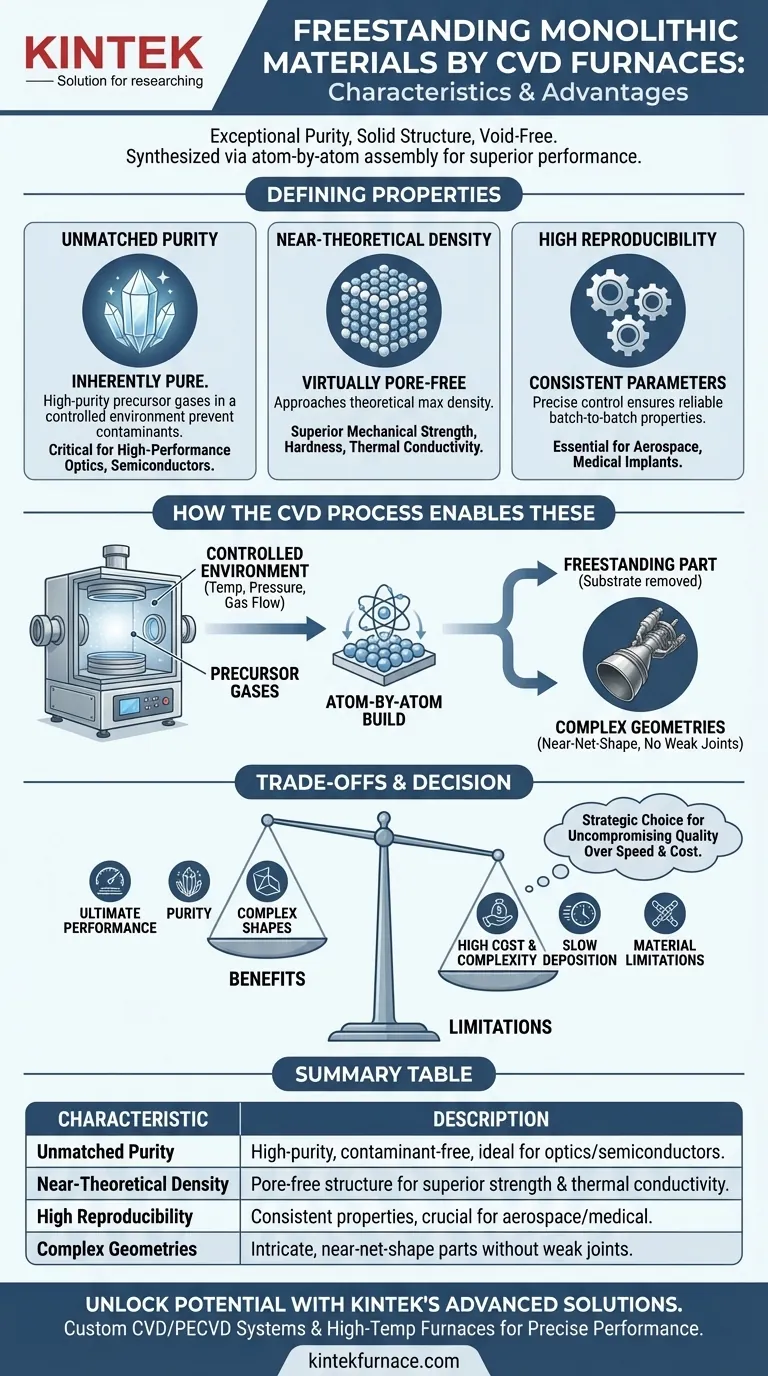

Las Propiedades Definitorias de los Monolitos CVD

El entorno único dentro de un horno CVD imparte directamente varias características clave al material monolítico final. Estas propiedades no son incidentales; son el resultado directo del proceso de fabricación en sí.

Pureza Inigualable

Los materiales producidos mediante CVD son inherentemente puros. El proceso comienza con gases precursores de alta pureza, y el entorno de deposición controlado evita eficazmente la introducción de contaminantes.

Esta pureza extrema es fundamental para aplicaciones donde incluso trazas de impurezas pueden degradar el rendimiento, como en óptica de alto rendimiento, componentes de semiconductores o recubrimientos resistentes a la corrosión.

Densidad Cercana a la Teórica

Los monolitos CVD son conocidos por ser excepcionalmente densos, a menudo acercándose a la densidad máxima teórica del material. Esto significa que están prácticamente libres de los poros microscópicos o vacíos que se encuentran en los materiales fabricados por sinterización o fundición.

Esta falta de porosidad se traduce directamente en propiedades mecánicas superiores, incluyendo mayor resistencia, dureza y tenacidad a la fractura. También mejora la conductividad térmica, ya que no hay vacíos que impidan el flujo de calor.

Alta Reproducibilidad

El control preciso y automatizado sobre los parámetros del proceso CVD —como la temperatura, la presión y las tasas de flujo de gas— garantiza un alto grado de consistencia.

Esto significa que las propiedades del material se pueden reproducir de manera fiable de una ejecución de producción a la siguiente. Para industrias como la aeroespacial o los implantes médicos, esta consistencia entre lotes es un requisito innegociable.

Cómo el Proceso CVD Permite Estas Características

Las propiedades del producto final son un reflejo directo del proceso utilizado para crearlo. La flexibilidad y precisión de los hornos CVD modernos son lo que hace posible estos materiales de alto rendimiento.

El Papel de un Entorno Controlado

Los hornos CVD funcionan como reactores químicos altamente controlados. La capacidad de mantener altas temperaturas y presiones precisas, junto con un control exacto sobre la composición de la fase gaseosa, es fundamental.

Este control permite la deposición selectiva del material deseado mientras se excluyen los elementos no deseados, que es el mecanismo que garantiza alta pureza y densidad.

Construyendo desde el Átomo

A diferencia de la fusión y solidificación, el CVD construye el material una capa atómica o molecular a la vez. Los precursores gaseosos se descomponen en una superficie calentada, dejando un depósito sólido.

Este proceso aditivo y metódico es lo que permite que el material crezca hasta convertirse en un sólido totalmente denso, conformándose perfectamente a la forma del sustrato o mandril sobre el que crece. Una vez que se alcanza el espesor deseado, este sustrato se puede retirar, dejando una pieza monolítica "independiente".

Creación de Geometrías Complejas

Dado que el material se deposita sobre una superficie, el CVD puede producir componentes complejos de forma cercana a la neta que serían extremadamente difíciles o imposibles de crear mediante el mecanizado convencional.

Esto permite la creación de piezas monolíticas como toberas de cohetes, crisoles o componentes ópticos intrincados sin los puntos débiles asociados con soldaduras o uniones.

Entendiendo las Compensaciones

Aunque el CVD produce materiales con propiedades superiores, no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto Costo y Complejidad

Los hornos CVD son equipos sofisticados y costosos. Los gases precursores también pueden ser costosos y pueden requerir procedimientos de manipulación especializados, lo que aumenta el gasto operativo.

Bajas Tasas de Deposición

Construir un material átomo por átomo es un proceso inherentemente lento. Para componentes gruesos y a granel, una única ejecución de producción puede llevar días o incluso semanas. Esto hace que el CVD no sea adecuado para la producción de alto volumen y bajo costo.

Limitaciones del Material

El proceso CVD depende de la disponibilidad de precursores químicos adecuados que sean volátiles a temperaturas y presiones manejables. Esto significa que no todos los materiales pueden sintetizarse fácilmente utilizando este método.

Elegir CVD para su Aplicación

La decisión de utilizar monolitos producidos por CVD debe basarse en una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el rendimiento y la pureza máximos: El CVD es a menudo el único método viable para crear componentes monolíticos que se acercan a los límites teóricos de un material.

- Si su enfoque principal es producir piezas complejas de forma cercana a la neta con alta resistencia: La capacidad del CVD para crear estructuras densas y no porosas en formas intrincadas lo convierte en una opción superior al mecanizado o la fundición.

- Si su enfoque principal es la fabricación rentable y de alto volumen: Las lentas tasas de deposición y los altos costos operativos del CVD significan que probablemente deba explorar métodos alternativos como la sinterización o la fundición.

En última instancia, elegir CVD para materiales monolíticos es una decisión estratégica para priorizar una calidad y un rendimiento intransigentes sobre la velocidad y el costo.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Pureza Inigualable | Materiales de alta pureza libres de contaminantes, ideales para óptica y semiconductores. |

| Densidad Cercana a la Teórica | Estructura prácticamente libre de poros para una resistencia superior, dureza y conductividad térmica. |

| Alta Reproducibilidad | Propiedades consistentes entre lotes, crucial para la industria aeroespacial y los implantes médicos. |

| Geometrías Complejas | Permite la creación de piezas intrincadas de forma cercana a la neta sin uniones débiles. |

Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para aplicaciones que requieren alta pureza, densidad y reproducibilidad. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su síntesis de materiales e impulsar la innovación!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad