En el campo biomédico, la deposición química de vapor (CVD) es una tecnología crítica utilizada para aplicar recubrimientos altamente especializados y biocompatibles a dispositivos médicos. Estas películas avanzadas se utilizan en todo, desde implantes dentales y articulares hasta stents vasculares y válvulas cardíacas. El propósito principal es mejorar la forma en que estos dispositivos sintéticos interactúan con el tejido humano, mejorando la seguridad y extendiendo su vida útil funcional.

El valor central de la CVD en medicina es su capacidad para diseñar con precisión la superficie de un dispositivo a nivel molecular. Esto transforma un objeto extraño en una parte más integrada del sistema biológico, resolviendo fundamentalmente los desafíos de la biocompatibilidad, la durabilidad y la funcionalidad avanzada.

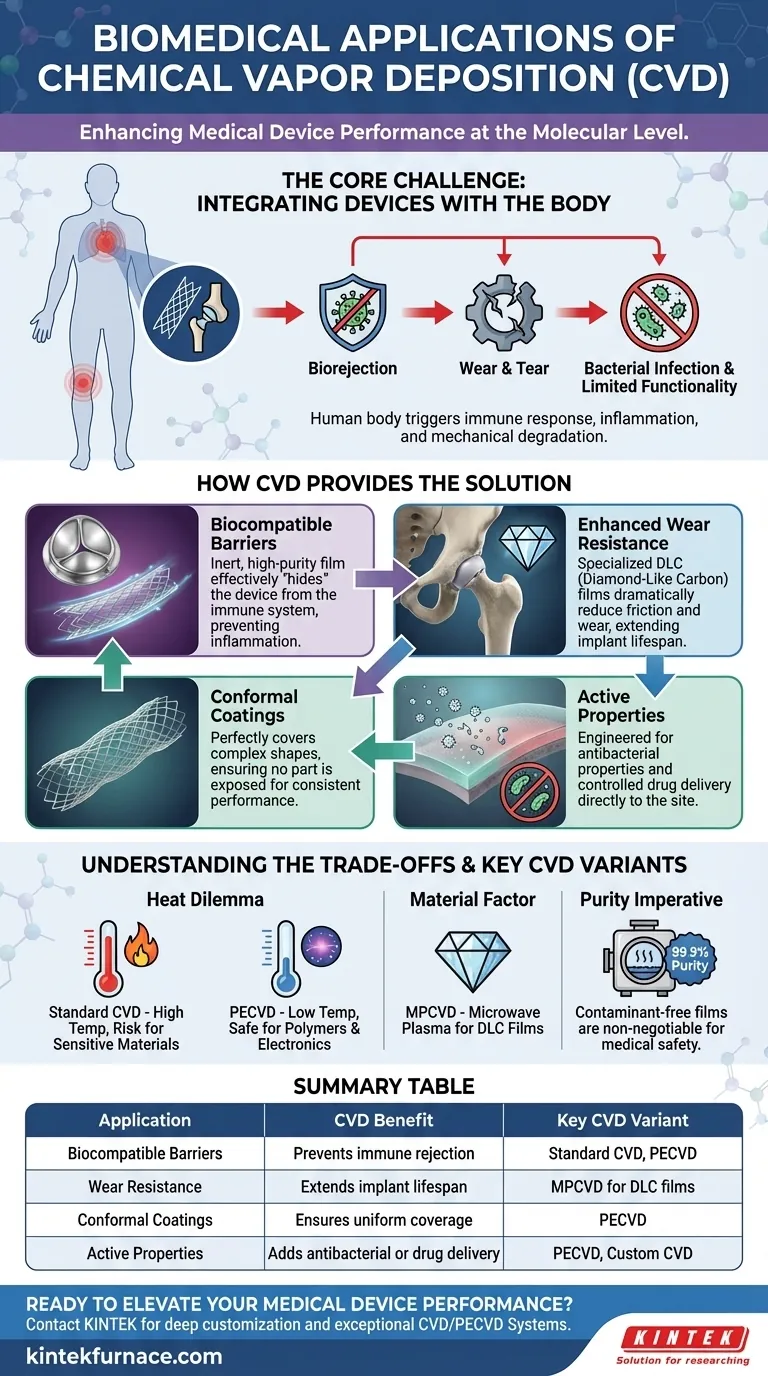

El desafío principal: Integrar dispositivos con el cuerpo

El cuerpo humano es un entorno increíblemente complejo y reactivo. La introducción de cualquier dispositivo sintético desencadena una serie de respuestas biológicas que pueden comprometer su función y la salud del paciente.

El problema del rechazo biológico

El sistema inmunitario está diseñado para identificar y atacar objetos extraños. Un implante médico sin recubrimiento puede desencadenar una inflamación crónica o encapsularse en tejido cicatricial, lo que lleva al fallo del dispositivo y al rechazo por parte del paciente.

La necesidad de una mayor durabilidad

Los implantes, particularmente las prótesis articulares, están sujetos a constante estrés mecánico y fricción. Este desgaste puede degradar el implante con el tiempo, liberando partículas potencialmente dañinas al cuerpo y haciendo necesarias difíciles cirugías de revisión.

La demanda de funcionalidad avanzada

La medicina moderna exige más que implantes pasivos. Existe una creciente necesidad de dispositivos con propiedades activas, como superficies que puedan prevenir infecciones bacterianas o liberar con precisión un fármaco terapéutico con el tiempo.

Cómo la CVD proporciona la solución

La CVD aborda estos desafíos cambiando fundamentalmente las propiedades superficiales de un dispositivo médico sin alterar su material a granel. Construye una nueva superficie, una capa atómica a la vez.

Creación de barreras biocompatibles

La CVD se utiliza para depositar una película delgada, densa y excepcionalmente pura que actúa como una barrera protectora. Este recubrimiento "oculta" eficazmente el material subyacente (a menudo una aleación metálica) del sistema inmunológico del cuerpo.

Estos recubrimientos biocompatibles, aplicados a dispositivos como stents vasculares y válvulas cardíacas, son inertes y no provocan una respuesta inflamatoria, reduciendo drásticamente el riesgo de rechazo.

Mejora de la resistencia al desgaste con películas especializadas

Para aplicaciones de alto desgaste como las prótesis articulares, se puede utilizar un proceso CVD específico para depositar películas de carbono similar al diamante (DLC). Estas superficies son increíblemente duras y tienen un coeficiente de fricción muy bajo.

Un recubrimiento DLC reduce significativamente el desgaste entre el implante y el hueso o tejido circundante, lo que lleva a mejores resultados para el paciente y una vida útil del implante mucho más larga.

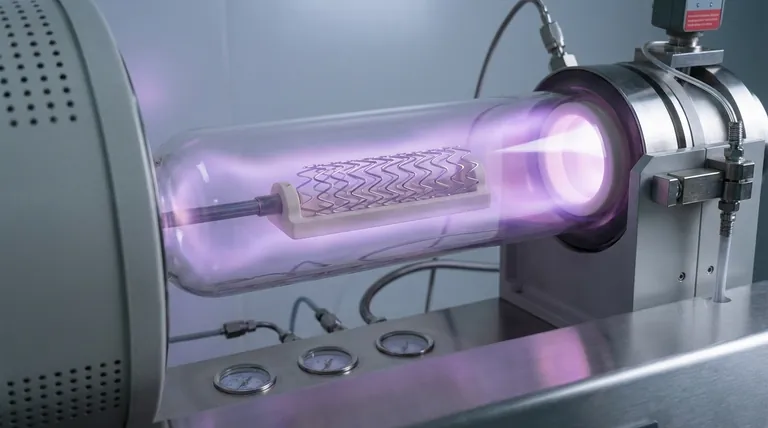

Permitir recubrimientos conformes y uniformes

Una de las ventajas técnicas clave de la CVD es su capacidad para crear películas conformes. Esto significa que el recubrimiento cubre perfecta y uniformemente todas las superficies de una forma compleja, incluyendo la intrincada malla de un stent vascular.

Esta uniformidad es crítica para garantizar que ninguna parte del dispositivo subyacente quede expuesta y que el rendimiento sea consistente en toda la superficie. Esto también es vital para la fiabilidad de los biosensores sensibles.

Adición de propiedades activas a una superficie

La CVD se puede utilizar para crear películas con funciones activas específicas. Por ejemplo, las superficies se pueden diseñar para tener propiedades antibacterianas inherentes, evitando que se formen infecciones peligrosas en los implantes.

Además, permite la creación de sistemas avanzados de administración de fármacos, donde un recubrimiento está diseñado para liberar un medicamento específico a una velocidad controlada directamente donde se necesita.

Comprensión de las compensaciones y las variantes clave de CVD

No todos los procesos de CVD son iguales. La técnica específica se elige en función del material del dispositivo y el resultado deseado, lo que destaca la importancia de comprender las opciones disponibles.

El dilema del calor: CVD estándar vs. PECVD

La CVD tradicional requiere temperaturas muy altas, lo que puede dañar materiales sensibles al calor como polímeros o la delicada electrónica de un biosensor.

La CVD asistida por plasma (PECVD) es una alternativa de baja temperatura. Utiliza un plasma para energizar los gases precursores, lo que permite depositar películas de alta calidad sin exponer el dispositivo a un calor dañino. Esto la hace esencial para muchas aplicaciones biomédicas modernas.

El factor material: MPCVD para carbono similar al diamante

Para crear películas especializadas como el DLC, a menudo se requiere un proceso aún más específico. La CVD por plasma de microondas (MPCVD) es un método preferido para depositar estas películas de carbono ultraduras para implantes ortopédicos.

Esto demuestra que la elección de la variante de CVD está directamente ligada al material específico que se deposita y a la propiedad funcional requerida.

El imperativo de la pureza

En cualquier aplicación médica, la pureza no es negociable. Los contaminantes en un recubrimiento podrían ser tóxicos o desencadenar una respuesta inmunitaria. Los procesos de CVD, realizados en vacío, sobresalen en la producción de películas de pureza excepcionalmente alta, lo que los convierte en una opción fiable para la fabricación de componentes de grado médico.

Tomar la decisión correcta para su objetivo

La aplicación de CVD en su proyecto depende completamente del problema principal que necesite resolver.

- Si su enfoque principal es la biocompatibilidad: Utilice CVD para depositar una película de barrera inerte y de alta pureza para prevenir el rechazo inmunitario de implantes como stents o válvulas cardíacas.

- Si su enfoque principal es la longevidad del implante: Utilice procesos especializados como MPCVD para aplicar recubrimientos duros y de baja fricción como el carbono similar al diamante en prótesis articulares.

- Si su enfoque principal es el recubrimiento de materiales sensibles: Utilice un proceso de baja temperatura como PECVD para proteger polímeros o biosensores electrónicos del daño por calor durante el recubrimiento.

- Si su enfoque principal es añadir nuevas capacidades: Diseñe un proceso de CVD para crear una superficie con propiedades activas, como prevenir el crecimiento bacteriano o permitir la liberación controlada de fármacos.

En última instancia, la CVD brinda a los ingenieros el poder de controlar la interfaz crucial donde la tecnología se encuentra con la biología, asegurando que los dispositivos médicos sean más seguros, más duraderos y más efectivos.

Tabla resumen:

| Aplicación | Beneficio de la CVD | Variante clave de CVD |

|---|---|---|

| Barreras biocompatibles | Previene el rechazo inmunitario | CVD estándar, PECVD |

| Resistencia al desgaste | Extiende la vida útil del implante | MPCVD para películas DLC |

| Recubrimientos conformes | Asegura una cobertura uniforme en formas complejas | PECVD |

| Propiedades activas | Añade funciones antibacterianas o de administración de fármacos | PECVD, CVD personalizada |

¿Listo para mejorar el rendimiento de su dispositivo médico con soluciones avanzadas de CVD? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura como hornos tubulares, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza que satisfagamos con precisión sus requisitos experimentales únicos para aplicaciones biomédicas. Contáctenos hoy para discutir cómo podemos mejorar la biocompatibilidad, durabilidad y funcionalidad de su dispositivo.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK