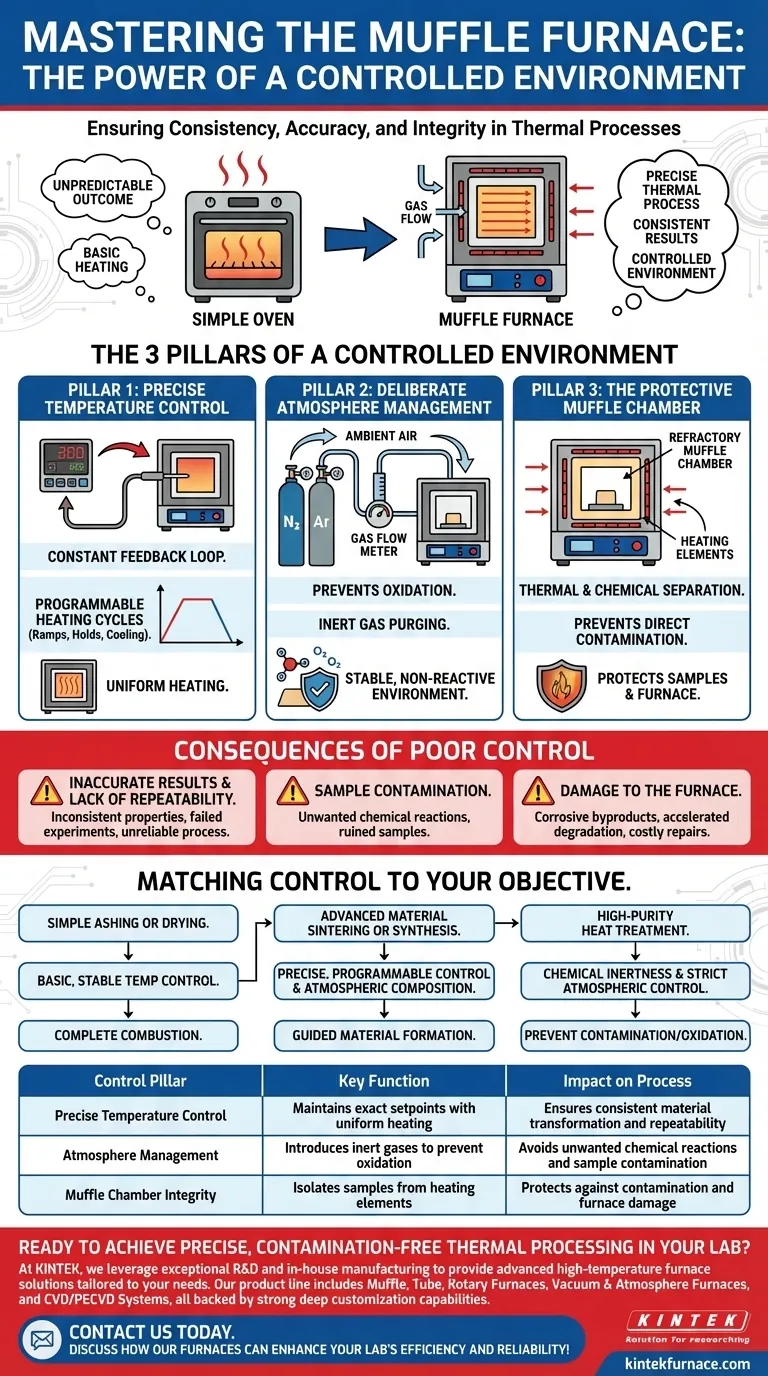

En esencia, un entorno controlado es lo que diferencia a un horno mufla de un horno simple. Este control es el mecanismo que asegura que procesos como la calcinación, la sinterización o el tratamiento térmico produzcan resultados consistentes y precisos. Sin él, no se está realizando un proceso térmico preciso; simplemente se está calentando una muestra con un resultado impredecible.

El valor de un horno mufla no es solo su capacidad para calentarse, sino su capacidad para crear un entorno químicamente aislado y altamente estable. Este control sobre la temperatura y la atmósfera es el requisito fundamental para lograr resultados repetibles y prevenir la contaminación que puede invalidar todo un experimento o lote de producción.

Los Pilares de un Entorno Controlado

Un entorno verdaderamente controlado en un horno mufla se sostiene sobre tres pilares críticos: la gestión precisa de la temperatura, las condiciones atmosféricas deliberadas y la integridad de la cámara física.

Pilar 1: Control Preciso de la Temperatura

Un controlador y un sensor de temperatura forman un bucle de retroalimentación constante. El sensor, o termómetro, monitorea la temperatura interna de la cámara y envía estos datos al controlador.

El controlador ajusta entonces la potencia eléctrica enviada a los elementos calefactores para mantener la temperatura de consigna exacta, evitando sobrepasos o quedarse corto.

Los controladores programables modernos permiten ciclos de calentamiento complejos. Puede definir tasas de rampa específicas (qué tan rápido se calienta), tiempos de mantenimiento (cuánto tiempo se mantiene a una temperatura) y períodos de enfriamiento, asegurando que todo el proceso sea repetible.

Además, el calentamiento uniforme es esencial. El horno está diseñado para distribuir el calor de manera uniforme, asegurando que toda la muestra experimente las mismas condiciones térmicas para una transformación material consistente.

Pilar 2: Gestión Deliberada de la Atmósfera

Muchos materiales reaccionan con el oxígeno a altas temperaturas, un proceso conocido como oxidación. Una atmósfera controlada previene estas reacciones químicas no deseadas.

Esto se logra introduciendo gases específicos, como nitrógeno o argón, en la cámara. Se utiliza un medidor de flujo de gas para regular la introducción de estos gases, creando un entorno estable e inerte (no reactivo).

Al purgar el aire ambiente, se asegura que las únicas reacciones que ocurren son las que se tienen previstas como parte del proceso de tratamiento térmico.

Pilar 3: La Cámara Mufla Protectora

La "mufla" en sí misma, la cámara interior, es un componente central del control. Proporciona una separación térmica y química crítica.

Aísla físicamente sus muestras de los elementos calefactores brutos. Esto previene la contaminación directa y cualquier posible interferencia eléctrica, asegurando que el proceso se mantenga puro.

Fabricada con materiales refractarios como la alúmina, la mufla es químicamente resistente y puede soportar cambios de temperatura extremos y repetidos sin degradarse y desprender partículas sobre sus muestras. Esto protege tanto a la muestra del horno como a los elementos del horno de los subproductos corrosivos del proceso.

Comprensión de las Consecuencias de un Mal Control

No mantener un entorno controlado no solo conduce a resultados ligeramente diferentes; puede invalidar completamente su trabajo y dañar su equipo.

Resultados Imprecisos y Falta de Repetibilidad

Si la temperatura fluctúa o no es uniforme en toda la muestra, las propiedades finales del material serán inconsistentes. Esto hace imposible repetir de manera confiable un experimento o proceso de fabricación.

Contaminación de la Muestra

Una atmósfera no controlada es la fuente de fallo más común. La oxidación no deseada o las reacciones con el aire ambiente pueden cambiar completamente la composición química y las propiedades físicas de su material, arruinando la muestra.

Daño al Horno

Los subproductos del proceso, como humos o vapores, pueden ser altamente corrosivos para los elementos calefactores. La cámara mufla contiene estos subproductos, pero un control atmosférico deficiente o exceder los límites de temperatura puede acelerar la degradación del horno y provocar reparaciones costosas. Las características de seguridad, como la protección contra sobretemperatura, existen como última línea de defensa.

Alinear el Control con su Objetivo

El nivel de control necesario está dictado completamente por los objetivos de su proceso. Utilice esta guía para determinar qué es lo más importante para su aplicación.

- Si su enfoque principal es la calcinación o el secado simple: El control de temperatura básico y estable es su principal prioridad para asegurar una combustión completa sin dañar la muestra.

- Si su enfoque principal es la sinterización o síntesis de materiales avanzados: Requiere un control preciso y programable tanto del ciclo de temperatura (rampas y mantenimientos) como de la composición atmosférica para guiar la formación del material.

- Si su enfoque principal es el tratamiento térmico de alta pureza: La inercia química de la mufla y el estricto control atmosférico son los factores más críticos para prevenir la oxidación o contaminación no deseadas.

Dominar el entorno controlado de su horno es dominar el resultado de su trabajo.

Tabla de Resumen:

| Pilar de Control | Función Clave | Impacto en el Proceso |

|---|---|---|

| Control Preciso de Temperatura | Mantiene puntos de ajuste exactos con calentamiento uniforme | Asegura una transformación material consistente y repetibilidad |

| Gestión de la Atmósfera | Introduce gases inertes para prevenir la oxidación | Evita reacciones químicas no deseadas y contaminación de la muestra |

| Integridad de la Cámara Mufla | Aísla las muestras de los elementos calefactores | Protege contra la contaminación y el daño al horno |

¿Listo para lograr un procesamiento térmico preciso y libre de contaminación en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. No permita que un control deficiente comprometa sus resultados: contáctenos hoy mismo para analizar cómo nuestros hornos pueden mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos