La función principal de un burbujeador de disolvente en un sistema de Deposición Química en Fase de Vapor (CVD) es introducir catalizadores gaseosos o disolventes auxiliares en el entorno de reacción con alta precisión. Al hacer pasar un gas portador a través de un disolvente líquido, el sistema transporta una concentración específica de vapor químico al horno para regular el crecimiento del material.

Conclusión Clave: La síntesis de Redes Orgánicas Covalentes (COF) 2D requiere un delicado equilibrio entre la velocidad de reacción y la reversibilidad. Un burbujeador de disolvente crea un entorno "asistido por fase gaseosa" que modula la cinética de polimerización, lo cual es fundamental para transformar monómeros simples en estructuras 2D altamente ordenadas y cristalinas.

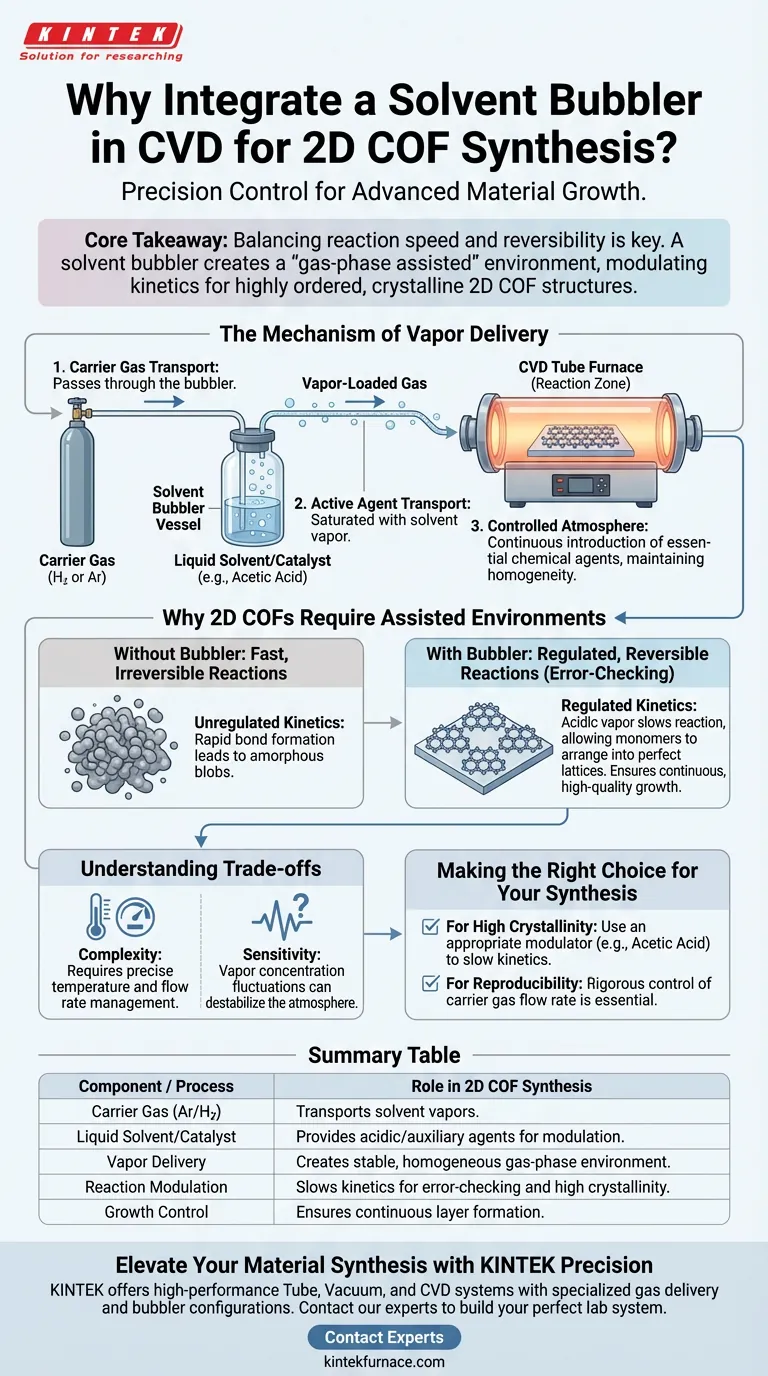

El Mecanismo de Entrega de Vapor

Utilización de Gases Portadores

El proceso comienza con un gas portador, típicamente hidrógeno o argón. Este gas se dirige a través del recipiente del burbujeador que contiene un disolvente líquido o catalizador específico, como el ácido acético.

Transporte de Agentes Activos

A medida que el gas burbujea a través del líquido, se satura con vapor de disolvente. Este gas cargado de vapor se transporta luego a la zona de reacción principal del horno tubular.

Creación de una Atmósfera Controlada

Este mecanismo permite la introducción continua de agentes químicos esenciales sin utilizar inyección líquida. Mantiene una atmósfera de reacción estable y homogénea durante todo el proceso de síntesis.

Por qué los COF 2D Requieren Entornos Asistidos

Regulación de la Cinética de Polimerización

<La formación de Redes Orgánicas Covalentes se basa en química reversible. Si la reacción ocurre demasiado rápido, el material crea enlaces irreversibles y se convierte en una masa amorfa.

Mejora de la Calidad Cristalina

El vapor introducido por el burbujeador (a menudo un catalizador ácido) ralentiza la reacción o la hace reversible. Este proceso de "corrección de errores" permite que los monómeros se organicen en redes 2D perfectas y periódicas.

Garantía de Crecimiento Continuo

La CVD estándar proporciona altas temperaturas para la reacción de precursores. El burbujeador complementa esto asegurando que el entorno químico permanezca lo suficientemente activo químicamente como para soportar el crecimiento continuo de capas sobre el sustrato.

Comprensión de los Compromisos

Complejidad del Control del Proceso

Si bien un burbujeador añade un control químico necesario, introduce nuevas variables en el sistema. Debe gestionar con precisión la temperatura del burbujeador y el caudal del gas portador.

Sensibilidad a los Límites de Saturación

Si el caudal del gas portador es demasiado alto, puede que no capture suficiente vapor de disolvente. Por el contrario, las fluctuaciones en la temperatura del burbujeador pueden provocar concentraciones de vapor inconsistentes, lo que podría desestabilizar la atmósfera de reacción.

Tomando la Decisión Correcta para su Síntesis

Para optimizar su sistema CVD para el crecimiento de COF 2D, considere sus objetivos experimentales específicos:

- Si su enfoque principal es la Alta Cristalinidad: Asegúrese de que su burbujeador contenga un modulador apropiado (como ácido acético) para ralentizar la cinética y permitir la formación de redes ordenadas.

- Si su enfoque principal es la Reproducibilidad: El control riguroso del caudal del gas portador a través del burbujeador es esencial para mantener una concentración estable en fase gaseosa en diferentes ejecuciones.

El burbujeador de disolvente convierte un instrumento de deposición estándar en una herramienta de química de precisión capaz de sintetizar arquitecturas orgánicas complejas.

Tabla Resumen:

| Componente / Proceso | Rol en la Síntesis de COF 2D |

|---|---|

| Gas Portador (Ar/H2) | Transporta vapores de disolvente a la zona de reacción. |

| Disolvente Líquido/Catalizador | Proporciona agentes ácidos/auxiliares para modular la velocidad de reacción. |

| Entrega de Vapor | Crea un entorno estable y homogéneo en fase gaseosa. |

| Modulación de la Reacción | Ralentiza la cinética para permitir la corrección de errores para una alta cristalinidad. |

| Control del Crecimiento | Asegura la formación continua de capas sobre el sustrato. |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

La síntesis de COF 2D de alto rendimiento requiere más que solo calor; exige un control químico preciso. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubo, Vacío y CVD de alto rendimiento —incluyendo configuraciones especializadas de entrega de gas y burbujeadores— diseñados para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté optimizando la cinética de polimerización o escalando la producción, nuestras soluciones personalizables de alta temperatura proporcionan la estabilidad y precisión que su investigación merece.

¿Listo para lograr una calidad cristalina superior? Contacte a nuestros expertos técnicos hoy mismo para construir el sistema CVD perfecto para su laboratorio.

Guía Visual

Referencias

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cuál es la función principal de un sistema CVD de tubo de doble zona? Síntesis de precisión para nanohojas de MnS

- ¿Cómo se adaptan los hornos CVD a sustratos de diferentes formas y tamaños? Descubra Soluciones Personalizadas para Cualquier Geometría

- ¿Cuál es el uso de una máquina de CVD? Transformar superficies con precisión a nivel atómico

- ¿Cómo funciona el proceso de CVD en la deposición de materiales sobre sustratos? Domine la deposición de películas delgadas para materiales superiores

- ¿Qué es la deposición química de vapor (CVD) y cómo funciona? Descubra el crecimiento de películas de alto rendimiento para su laboratorio

- ¿Cuál es la aplicación de CVD en las herramientas de corte? Aumente la vida útil de la herramienta y la eficiencia de mecanizado

- ¿Cuáles son los usos de la deposición química de vapor? Impulsando la tecnología moderna desde chips hasta paneles solares