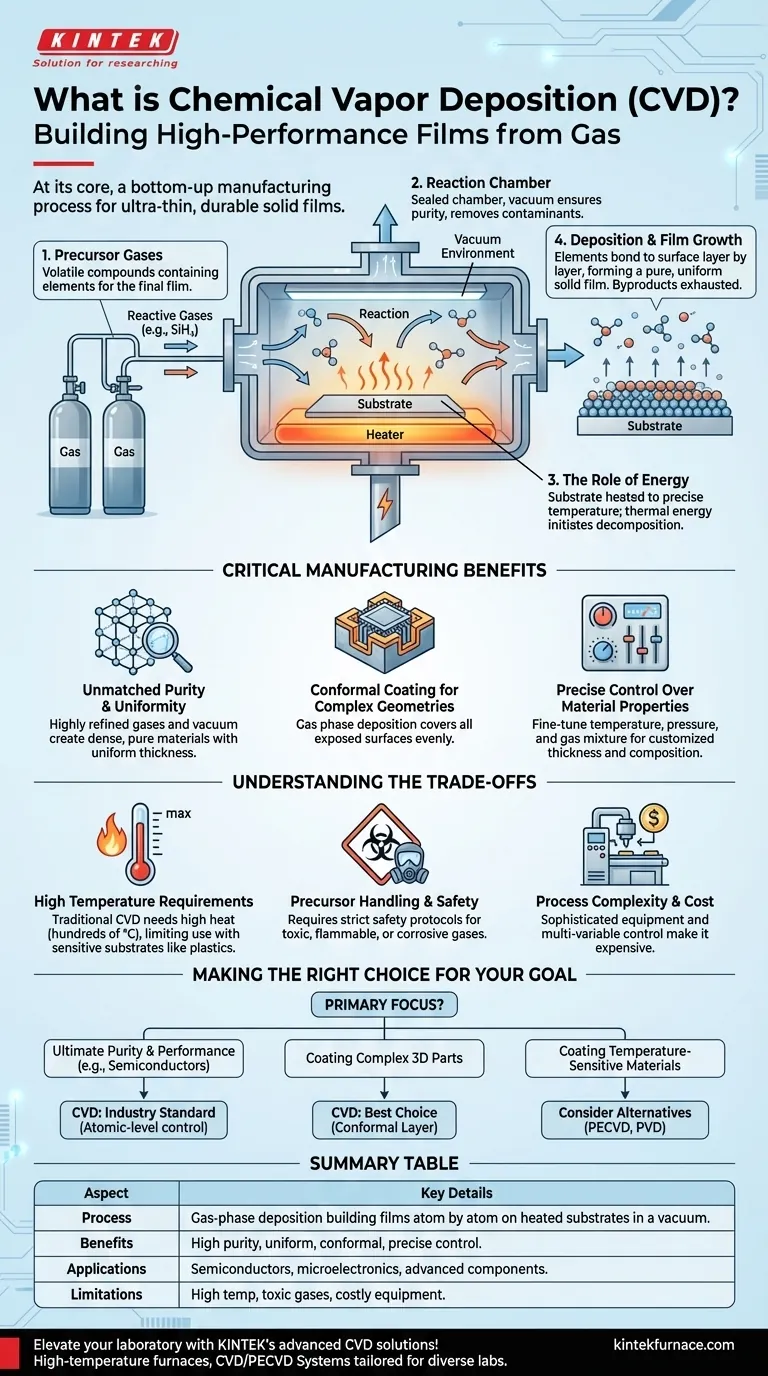

En su esencia, la deposición química de vapor (CVD) es un proceso de fabricación utilizado para crecer películas sólidas ultrafinas y de alto rendimiento en una superficie. Funciona introduciendo gases reactivos, conocidos como precursores, en una cámara donde sufren una reacción química y depositan un nuevo material, capa por capa, sobre un objeto o sustrato calentado. Este método crea recubrimientos excepcionalmente puros, duraderos y uniformes.

La idea crucial es que la CVD no es simplemente "rociar" un recubrimiento. Es un proceso de fabricación de abajo hacia arriba que literalmente construye un nuevo material sólido, átomo por átomo, directamente sobre un sustrato a partir de un estado gaseoso, ofreciendo un control inigualable sobre las propiedades finales de la película.

El principio fundamental: Construcción a partir de gas

La CVD opera en una secuencia precisa de eventos dentro de un entorno controlado. Comprender estos pasos revela cómo logra resultados de tan alta calidad.

Los gases precursores

El proceso comienza con gases precursores. Estos son compuestos químicos volátiles que contienen los elementos específicos necesarios para la película final.

Por ejemplo, para crear una película de silicio, se podría usar un precursor como el gas silano (SiH₄). Estos gases son los bloques de construcción crudos del recubrimiento.

La cámara de reacción

Los precursores se inyectan en una cámara de reacción sellada, que típicamente se mantiene bajo vacío (muy por debajo de la presión atmosférica).

Dentro de la cámara se encuentra el objeto a recubrir, conocido como sustrato. El ambiente de vacío es crítico para asegurar la pureza al eliminar cualquier partícula o gas no deseado que pudiera contaminar la película.

El papel de la energía

El sustrato se calienta a una temperatura elevada precisa. Esta energía térmica es el catalizador que impulsa todo el proceso.

Cuando los gases precursores entran en contacto con el sustrato caliente, la energía hace que se descompongan o reaccionen entre sí. Los enlaces químicos dentro de las moléculas precursoras se rompen.

Deposición y crecimiento de la película

Una vez que los gases precursores se descomponen, los elementos sólidos deseados se unen directamente a la superficie del sustrato. Los otros elementos del gas precursor forman subproductos volátiles que se extraen de la cámara.

Este proceso, llamado deposición, construye la película capa atómica o molecular por capa. Con el tiempo, estas capas se acumulan para formar una película sólida completamente nueva que está perfectamente unida al sustrato.

Por qué la CVD es un proceso de fabricación crítico

La CVD no es solo uno de muchos métodos de recubrimiento; sus características únicas la hacen indispensable en campos de alta tecnología, particularmente para semiconductores.

Pureza y uniformidad inigualables

Debido a que la película se "crece" en vacío a partir de gases altamente refinados, el material resultante es excepcionalmente puro y denso.

El proceso también asegura que la película tenga un espesor altamente uniforme en todo el sustrato, lo cual es esencial para el rendimiento confiable de la microelectrónica.

Recubrimiento conforme para geometrías complejas

Dado que la deposición ocurre a partir de una fase gaseosa, la CVD puede recubrir todas las superficies expuestas de un sustrato de manera uniforme.

Esta capacidad de crear un recubrimiento conforme es vital para cubrir estructuras intrincadas y tridimensionales que se encuentran en microchips y otros componentes complejos.

Control preciso sobre las propiedades del material

Al gestionar cuidadosamente las variables del proceso—como la temperatura, la presión y la mezcla de gases precursores—los ingenieros pueden controlar con precisión las propiedades finales de la película.

Esto incluye su espesor, composición química y microestructura, lo que permite la creación de materiales altamente personalizados para aplicaciones específicas.

Comprendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Sus requisitos introducen limitaciones y desafíos específicos.

Requisitos de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius) para iniciar la reacción química.

Estas temperaturas pueden dañar sustratos sensibles, como plásticos o ciertos componentes electrónicos, limitando los materiales que pueden recubrirse. Esto ha llevado al desarrollo de variantes de menor temperatura como la CVD asistida por plasma (PECVD).

Manipulación y seguridad de precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos.

Esto requiere protocolos de seguridad sofisticados, equipos de manipulación especializados y sistemas de gestión de escape complejos, lo que aumenta el costo y la complejidad de la operación.

Complejidad y costo del proceso

Lograr una película impecable y uniforme requiere un control preciso y estable sobre múltiples variables simultáneamente. El equipo es sofisticado y costoso.

Esto hace que la CVD sea una opción menos rentable para aplicaciones donde la pureza y el rendimiento máximos no son los requisitos principales.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los objetivos técnicos y económicos de su proyecto.

- Si su enfoque principal es la pureza y el rendimiento máximos (por ejemplo, semiconductores): La CVD es el estándar de la industria porque su control a nivel atómico ofrece la calidad necesaria.

- Si su enfoque principal es el recubrimiento de piezas complejas y tridimensionales: La naturaleza de fase gaseosa de la CVD proporciona una capa uniforme y conforme que los métodos de línea de visión no pueden igualar.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: Debe considerar variantes de CVD de baja temperatura o explorar métodos completamente diferentes, como la deposición física de vapor (PVD).

En última instancia, la deposición química de vapor es una tecnología fundamental que permite a los ingenieros construir los materiales de alto rendimiento que definen la electrónica moderna y los componentes avanzados.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Deposición en fase gaseosa que construye películas átomo por átomo sobre sustratos calentados en una cámara de vacío. |

| Beneficios | Alta pureza, espesor uniforme, recubrimiento conforme para formas complejas, control preciso del material. |

| Aplicaciones | Semiconductores, microelectrónica, componentes avanzados que requieren películas duraderas y de alto rendimiento. |

| Limitaciones | Las altas temperaturas pueden dañar sustratos sensibles; requiere manejo de gases tóxicos y equipos costosos. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura, incluyendo sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra fuerte personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una calidad de película y eficiencia superiores. ¿Listo para optimizar sus procesos de deposición? ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura