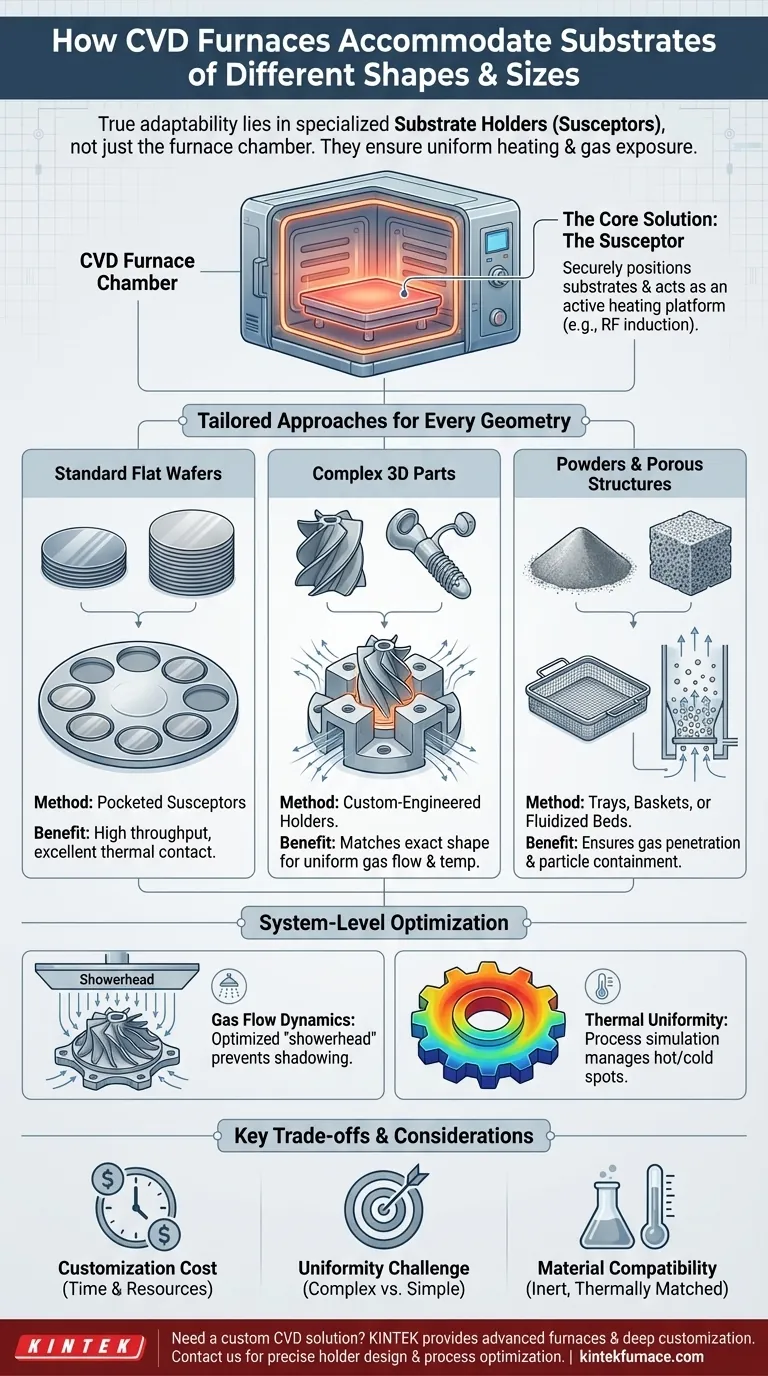

En esencia, la adaptabilidad de un horno CVD no proviene de la cámara del horno en sí, sino de los portadores de sustrato (o susceptores) altamente especializados diseñados para encajar en ella. Estos componentes están diseñados a medida para posicionar de forma segura sustratos de prácticamente cualquier geometría, desde obleas planas hasta piezas 3D complejas. Esto asegura los dos factores más críticos para un recubrimiento exitoso: calentamiento uniforme y exposición consistente a los gases precursores.

Mientras que el horno proporciona el entorno controlado de calor, vacío y gas, es la fijación interna —el portador del sustrato— la que realmente resuelve el desafío de la geometría. La verdadera adaptabilidad en un proceso CVD se logra diseñando o seleccionando un portador que se ajuste precisamente a la forma del sustrato y a los requisitos del proceso para la uniformidad.

El Papel Central del Portador de Sustrato

La flexibilidad de un proceso de Deposición Química de Vapor (CVD) depende casi por completo del diseño del componente que sostiene la pieza que se está recubriendo. Esto es mucho más que una simple estantería.

¿Qué es un Susceptor?

Un susceptor, o portador de sustrato, es una plataforma dentro de la cámara del reactor CVD. Es responsable de asegurar físicamente el sustrato.

Fundamentalmente, a menudo es una parte activa del proceso de calentamiento. En muchos sistemas, el susceptor (típicamente hecho de grafito) se calienta por inducción de radiofrecuencia (RF), y este, a su vez, calienta el sustrato por conducción.

Adaptación a Sustratos Planos Estándar

Para las aplicaciones más comunes, como el procesamiento de obleas semiconductoras, los susceptores están diseñados para un alto rendimiento y una uniformidad perfecta.

Estos suelen ser grandes platos circulares de grafito con cavidades mecanizadas con precisión. Cada cavidad sostiene una sola oblea, asegurando un excelente contacto térmico y evitando cualquier movimiento durante el proceso.

Manejo de Geometrías Curvas y 3D

Aquí es donde la ingeniería personalizada se vuelve crítica. Para recubrir un objeto no plano, como una pala de turbina, un implante médico o una lente óptica, un soporte estándar es inútil.

Los ingenieros diseñan y fabrican soportes personalizados con cavidades o abrazaderas que coinciden con la forma exacta del objeto. El objetivo es exponer todas las superficies críticas al flujo de gas mientras se mantienen temperaturas estables y uniformes en toda la pieza.

Gestión de Polvos y Estructuras Porosas

El recubrimiento de materiales porosos como espumas metálicas o lotes de polvo requiere un enfoque diferente. El desafío es asegurar que el gas pueda penetrar toda la estructura sin que el material sea desplazado por el flujo de gas.

Los soportes para estas aplicaciones a menudo se asemejan a bandejas o cestas de malla hechas de un material compatible como molibdeno o grafito. En algunos sistemas avanzados, se utiliza un reactor de lecho fluidizado, donde el gas fluye a través del polvo, haciendo que se comporte como un fluido y asegurando que cada partícula sea recubierta.

Más Allá del Soporte: Adaptaciones a Nivel de Sistema

Si bien el soporte es la herramienta principal para la adaptación, el resto del sistema CVD debe trabajar en conjunto con él para lograr un recubrimiento de calidad en una forma compleja.

Optimización de la Dinámica del Flujo de Gas

Simplemente sostener una pieza compleja no es suficiente. Los gases precursores deben fluir uniformemente sobre todas las superficies a recubrir.

Esto se gestiona mediante el sistema de inyección de gas, a menudo llamado "cabezal de ducha". Para piezas complejas, los ingenieros pueden ajustar el diseño del cabezal de ducha o usar múltiples entradas de gas para dirigir el flujo alrededor de la pieza y evitar el "sombreado", donde un área del sustrato bloquea el gas para que no llegue a otra.

Garantía de Uniformidad Térmica

Las formas complejas tienen espesores y áreas de superficie variados, creando puntos calientes y fríos. Un punto en un borde afilado se calentará mucho más rápido que una sección gruesa y plana.

Los ingenieros de procesos combaten esto diseñando cuidadosamente el susceptor para distribuir el calor de manera uniforme y modulando los elementos calefactores del horno. A menudo se utiliza la simulación de procesos para predecir y corregir estos gradientes térmicos antes de una ejecución.

Comprensión de las Ventajas y Limitaciones

Adaptar geometrías de sustrato únicas en un proceso CVD es potente, pero conlleva desafíos significativos que deben respetarse.

El Costo de la Personalización

Diseñar, simular y fabricar un susceptor personalizado para una pieza 3D novedosa es una inversión significativa en tiempo y recursos. Es un proyecto de ingeniería dedicado, no un simple ajuste.

El Desafío de la Uniformidad

Cuanto más compleja es la geometría del sustrato, más difícil es lograr un recubrimiento perfectamente uniforme. Las esquinas afiladas tienden a tener mayores tasas de crecimiento, mientras que las cavidades empotradas pueden carecer de gas precursor, lo que resulta en una película más delgada.

Compatibilidad de Materiales y Contaminación

El material del soporte debe elegirse cuidadosamente. Debe soportar temperaturas extremas, ser químicamente inerte a los gases precursores y tener un coeficiente de expansión térmica compatible con el sustrato para evitar tensiones. Cualquier desgasificación del soporte puede contaminar la película final.

Tomar la Decisión Correcta para su Objetivo

Para determinar la viabilidad y el enfoque de su aplicación, considere la naturaleza de su sustrato y su objetivo principal.

- Si su enfoque principal son los sustratos planos estándar (por ejemplo, obleas): Puede confiar en sistemas estándar de alto rendimiento con susceptores con cavidades estandarizadas para obtener resultados predecibles.

- Si su enfoque principal es recubrir piezas complejas tridimensionales: Presupueste una inversión significativa en I+D, incluido el diseño y la fabricación de susceptores personalizados y una amplia optimización del proceso, que probablemente implique simulación.

- Si su enfoque principal es recubrir materiales porosos o polvos: Su principal desafío es la contención y la penetración de gas; busque diseños de reactores especializados o sistemas con soportes basados en malla.

En última instancia, dominar el CVD para una geometría específica es un problema de ingeniería mecánica y de procesos, no solo una simple elección de horno.

Tabla Resumen:

| Tipo de Sustrato | Método Clave de Adaptación | Consideraciones Clave |

|---|---|---|

| Sustratos Planos Estándar | Susceptores con cavidades para una colocación segura | Alto rendimiento, calentamiento uniforme |

| Geometrías Curvas y 3D | Soportes personalizados que coinciden con la forma exacta | Flujo de gas uniforme, gestión térmica |

| Polvos y Estructuras Porosas | Bandejas, cestas de malla o lechos fluidizados | Penetración de gas, contención de material |

¿Necesita un horno CVD adaptado a sus requisitos de sustrato únicos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, con sólidas capacidades de personalización profunda. Nuestros expertos diseñan portadores de sustrato precisos y optimizan procesos para recubrimientos uniformes en cualquier forma o tamaño, desde obleas planas hasta piezas 3D complejas y polvos. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y lograr sus objetivos experimentales específicos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad