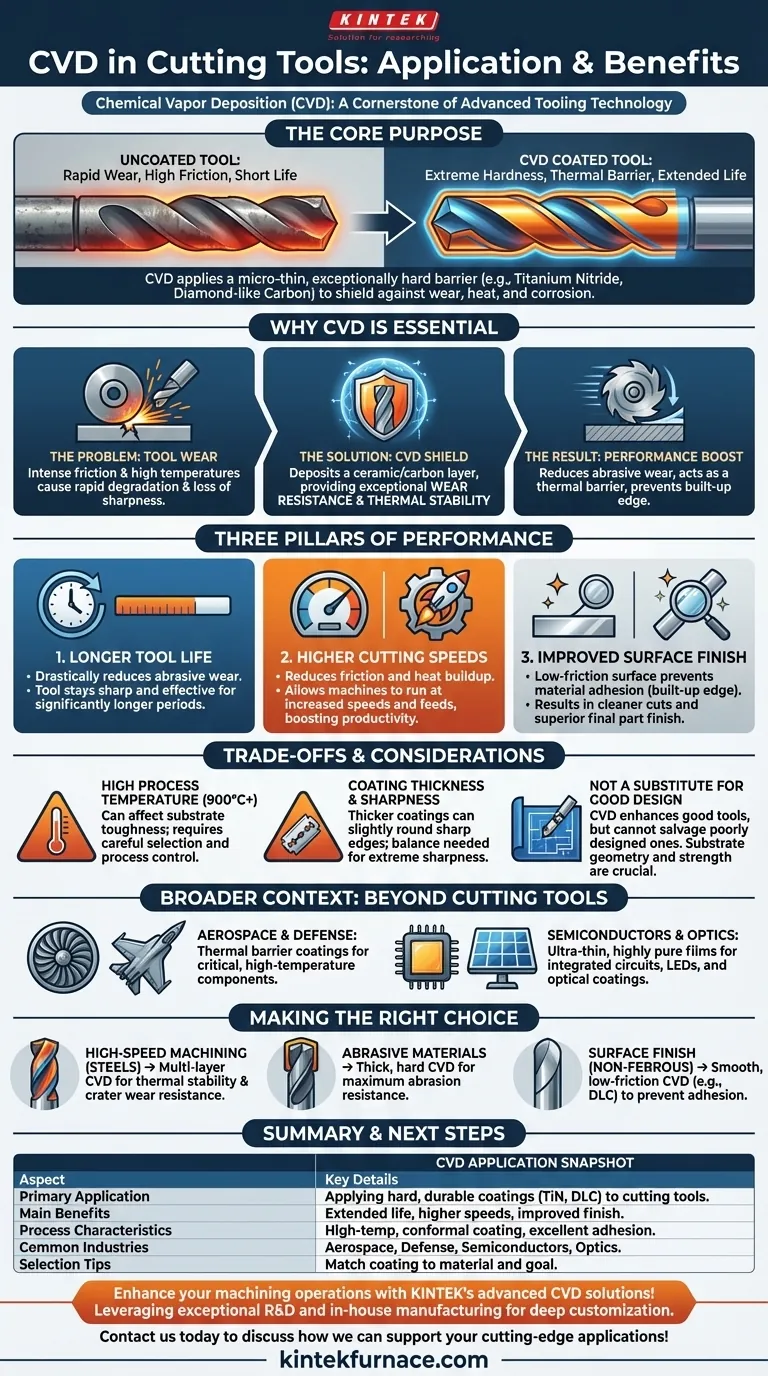

En la tecnología de herramientas de corte, la Deposición Química de Vapor (CVD) es un proceso fundamental utilizado para aplicar un recubrimiento excepcionalmente duro y duradero sobre la superficie de herramientas como brocas, fresas e insertos. Materiales como el nitruro de titanio o el carbono similar al diamante se depositan como una película delgada, mejorando fundamentalmente la resistencia de la herramienta al desgaste, al calor y a la corrosión. Esto mejora directamente el rendimiento de la herramienta, extiende su vida útil y aumenta la eficiencia de mecanizado.

El propósito principal de aplicar CVD a las herramientas de corte es crear una barrera protectora que sea mucho más dura y químicamente estable que el material subyacente de la herramienta. Este recubrimiento protege el filo de corte de la intensa fricción, el calor y la abrasión del mecanizado, lo que permite mayores velocidades de corte, una vida útil más prolongada de la herramienta y acabados de pieza superiores.

Por qué el CVD es esencial para el mecanizado moderno

El CVD no es simplemente una adición; es un proceso transformador que redefine los límites de la capacidad de una herramienta de corte. Aborda los desafíos fundamentales inherentes a todas las operaciones de corte de materiales.

El problema fundamental: el desgaste de la herramienta

El principal modo de falla para cualquier herramienta de corte es el desgaste. Esto ocurre debido a la fricción intensa, las altas temperaturas que ablandan el filo de corte y las reacciones químicas entre la herramienta y el material de la pieza de trabajo. Una herramienta sin recubrimiento se degrada rápidamente, perdiendo su afilado y precisión dimensional.

Cómo los recubrimientos CVD proporcionan una solución

Un recubrimiento CVD actúa como un escudo. Al depositar una capa micro-delgada de un material cerámico o a base de carbono extremadamente duro, el proceso aísla el sustrato de la herramienta, relativamente más débil, del duro entorno de corte. Esta capa proporciona una excepcional resistencia al desgaste y estabilidad térmica.

Los tres pilares del rendimiento

La aplicación de un recubrimiento CVD ofrece tres beneficios principales:

- Mayor vida útil de la herramienta: La alta dureza del recubrimiento reduce drásticamente el desgaste abrasivo, lo que significa que la herramienta permanece afilada y efectiva durante un período significativamente más largo.

- Mayores velocidades de corte: Los recubrimientos CVD actúan como una barrera térmica y reducen la fricción, permitiendo que las máquinas funcionen a velocidades y avances más altos sin que la herramienta falle prematuramente. Esto aumenta directamente la productividad.

- Mejor acabado superficial: La superficie lisa y de baja fricción del recubrimiento evita que el material de la pieza se adhiera al filo de corte (un fenómeno conocido como filo recrecido), lo que resulta en un corte más limpio y un mejor acabado superficial en la pieza final.

Comprensión de las compensaciones y consideraciones

Si bien es potente, el proceso CVD no está exento de sus características y compensaciones específicas. Una comprensión clara de estos factores es fundamental para una aplicación y selección de herramientas adecuadas.

Alta temperatura de proceso

Los procesos CVD tradicionales operan a altas temperaturas (a menudo más de 900 °C). Si bien esto ayuda a crear un recubrimiento muy denso y bien adherido, puede afectar potencialmente el material subyacente de la herramienta, como reducir la tenacidad de algunos grados de carburo. Esto debe gestionarse mediante una cuidadosa selección del sustrato y control del proceso.

Espesor del recubrimiento y nitidez del filo

Los recubrimientos CVD son "conformes", lo que significa que cubren todas las superficies de manera uniforme. Sin embargo, un recubrimiento más grueso puede aumentar ligeramente el radio de un filo de corte afilado. Para aplicaciones que requieren una nitidez extrema, esta compensación entre la integridad del filo y la resistencia al desgaste debe equilibrarse cuidadosamente.

No es un sustituto de un buen diseño de herramienta

Un recubrimiento no puede reparar una herramienta mal diseñada. El sustrato debe tener la geometría, resistencia y tenacidad adecuadas para la aplicación. Un recubrimiento CVD mejora una buena herramienta; no salva una mala.

El contexto más amplio de las aplicaciones CVD

La fiabilidad del CVD en herramientas de corte se subraya por su uso generalizado en otros campos exigentes y de alta tecnología. Esto demuestra la robustez y versatilidad de la tecnología.

Aeroespacial y defensa

En la industria aeroespacial, el CVD se utiliza para aplicar recubrimientos de barrera térmica y resistentes al desgaste a componentes críticos como álabes de turbinas, que deben operar de manera confiable en entornos extremadamente corrosivos y de alta temperatura.

Semiconductores y óptica

La industria electrónica depende en gran medida del CVD para depositar las películas ultrafinas y de alta pureza necesarias para fabricar circuitos integrados, LED y paneles solares. De manera similar, se utiliza en óptica para crear recubrimientos antirreflectantes y protectores en lentes y otros instrumentos.

Tomar la decisión correcta para su objetivo

La selección de una herramienta recubierta requiere que sus propiedades coincidan con su objetivo de mecanizado específico. El recubrimiento es una parte clave del sistema de herramientas.

- Si su enfoque principal es el mecanizado a alta velocidad de aceros: Elija una herramienta con un recubrimiento CVD multicapa optimizado para la estabilidad térmica y la resistencia al desgaste por cráter.

- Si su enfoque principal es prolongar la vida útil de la herramienta en materiales abrasivos: Seleccione una herramienta con un recubrimiento CVD grueso y duro diseñado específicamente para una máxima resistencia a la abrasión.

- Si su enfoque principal es mejorar el acabado superficial en materiales no ferrosos: Una herramienta con un recubrimiento muy suave y de baja fricción como el carbono similar al diamante (DLC) evitará la adhesión del material y producirá resultados superiores.

Al aprovechar el poder protector de los recubrimientos CVD, puede seleccionar herramientas que se traduzcan directamente en una mayor productividad, menores costos operativos y piezas de mayor calidad.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Aplicación principal | Aplicación de recubrimientos duros y duraderos (p. ej., nitruro de titanio, carbono similar al diamante) a herramientas de corte |

| Principales beneficios | Mayor vida útil de la herramienta, mayores velocidades de corte, mejor acabado superficial |

| Características del proceso | Operación a alta temperatura, recubrimiento conforme, excelente adherencia |

| Industrias comunes | Aeroespacial, defensa, semiconductores, óptica |

| Consejos de selección | Haga coincidir el recubrimiento con el material (p. ej., multicapa para aceros, recubrimientos gruesos para abrasivos, DLC para no ferrosos) |

¡Mejore sus operaciones de mecanizado con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorios, y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, impulsando el rendimiento y la productividad de las herramientas. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de vanguardia.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?