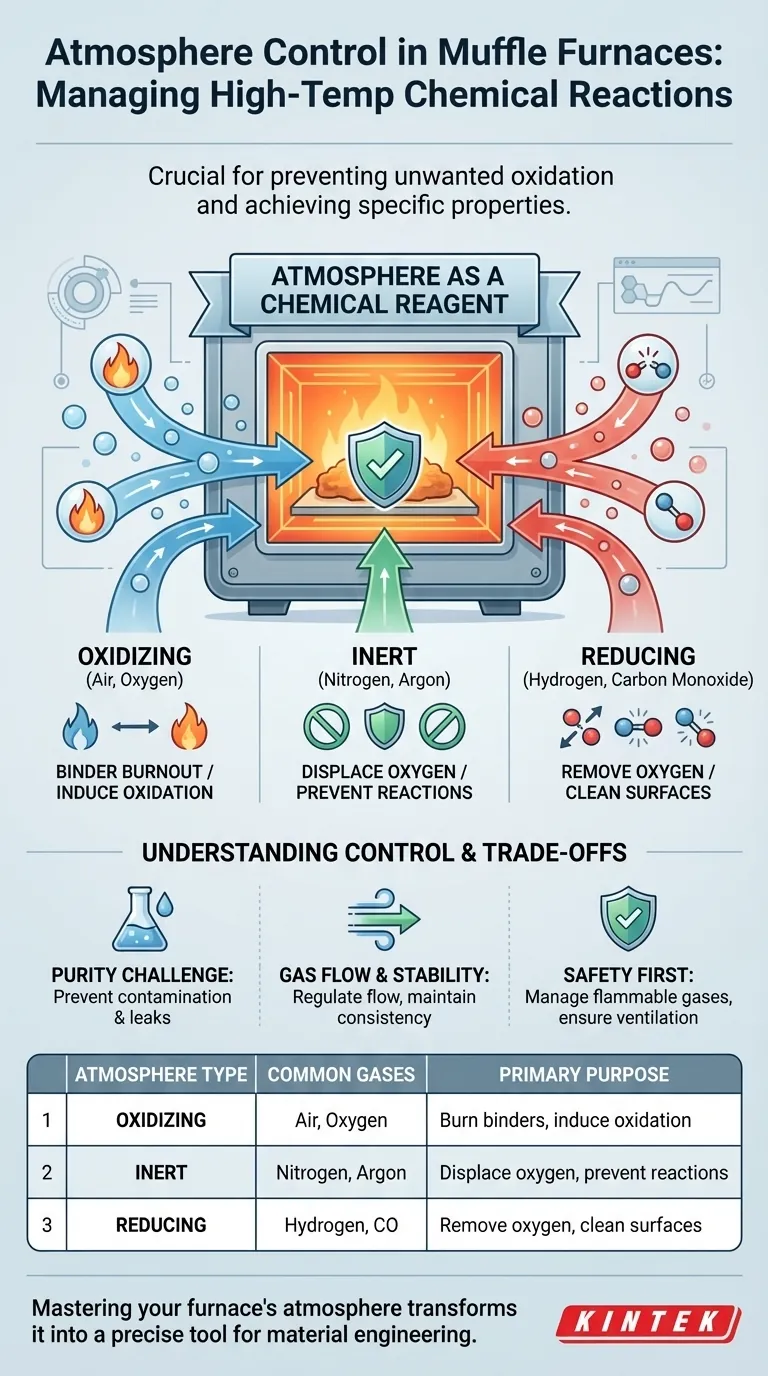

En esencia, el control de la atmósfera en un horno de mufla se trata de gestionar las reacciones químicas a altas temperaturas. Es esencial porque el gas que rodea la muestra no es inerte; participa activamente en el proceso, y controlarlo es crucial para prevenir resultados no deseados como la oxidación y para lograr propiedades de material específicas y deseables. Las atmósferas principales utilizadas son oxidantes (aire), inertes (nitrógeno, argón) y reductoras (hidrógeno, monóxido de carbono).

La atmósfera dentro de un horno no debe verse como un espacio vacío, sino como un reactivo químico crítico. No controlarla es como permitir un ingrediente desconocido en su experimento, lo que hace que el resultado final sea impredecible e irrepetible.

El papel de la atmósfera como reactivo químico

Muchos usuarios se centran únicamente en la temperatura y el tiempo, pasando por alto la poderosa influencia química del entorno del horno. A temperaturas elevadas, la atmósfera de gas se vuelve altamente reactiva e impacta directamente la superficie y la estructura interna de su material.

Más allá del calor: por qué el gas es importante

Calentar un material energiza sus átomos, haciéndolos más susceptibles al cambio químico. Los gases presentes en el horno, ya sean introducidos intencionalmente o simplemente el aire ambiental, reaccionarán con el material calentado. Este control sobre las reacciones químicas es la razón fundamental por la que el control de la atmósfera es tan importante para la calidad y la consistencia.

Prevención de la oxidación no deseada

Para la mayoría de los metales y muchos materiales avanzados, el calentamiento en presencia de oxígeno (aire) es destructivo. Este proceso, llamado oxidación, crea una capa quebradiza y descolorida en la superficie, alterando las dimensiones, el acabado y las propiedades mecánicas del material. Se utiliza una atmósfera controlada para desplazar este oxígeno y proteger la pieza de trabajo.

Inducción de cambios químicos deseados

Por el contrario, a veces una reacción química específica es el objetivo. Una atmósfera reductora, por ejemplo, se utiliza para eliminar átomos de oxígeno de la superficie de un material. Esto puede limpiar óxidos existentes o alterar la composición química de un compuesto en un proceso conocido como reducción química.

Un desglose de las atmósferas comunes del horno

La elección de la atmósfera depende completamente de su objetivo de proceso. Cada tipo cumple un propósito químico distinto.

Atmósfera oxidante (aire, oxígeno)

Este es el entorno predeterminado en cualquier horno que no esté sellado y purgado con otro gas. Una atmósfera oxidante es rica en oxígeno.

Aunque a menudo es indeseable para los metales, se utiliza intencionadamente en procesos como la eliminación de aglomerantes en cerámica y metalurgia de polvos, donde un agente aglomerante orgánico debe quemarse limpiamente antes del paso de sinterización final.

Atmósfera inerte (nitrógeno, argón)

Una atmósfera inerte proporciona un ambiente neutro. Gases como el nitrógeno y el argón no son reactivos con la mayoría de los materiales, incluso a temperaturas muy altas.

Su único propósito es desplazar el oxígeno y evitar que ocurra cualquier reacción química, ya sea oxidante o reductora. Esto es ideal para procesos como el recocido o la sinterización donde necesita preservar la química de la superficie y el acabado del material.

Atmósfera reductora (hidrógeno, monóxido de carbono)

Una atmósfera reductora trabaja activamente para eliminar el oxígeno. Gases como el hidrógeno son potentes agentes reductores que se unen fácilmente a los átomos de oxígeno, arrancándolos de la superficie de la pieza de trabajo.

Esto es fundamental para el tratamiento térmico de aleaciones sensibles al oxígeno, la soldadura fuerte sin fundente o cualquier proceso en el que incluso trazas de óxido superficial puedan comprometer la calidad y el rendimiento del producto final.

Comprensión de las compensaciones y el control

La implementación del control de la atmósfera introduce una complejidad que debe gestionarse cuidadosamente para una operación exitosa y segura.

El desafío de la pureza

Lograr una atmósfera inerte o reductora verdaderamente pura es un desafío significativo. Cualquier fuga en los sellos del horno o en las líneas de gas puede permitir que el aire ambiental contamine el entorno, anulando los beneficios del gas controlado. Por eso, los hornos de atmósfera especializados están diseñados con sellos superiores.

Flujo y estabilidad del gas

El control no se trata solo de llenar el horno con un gas; se trata de mantener un entorno estable y consistente. Se utiliza un medidor de flujo de gas para regular un flujo continuo y de baja presión de gas a través del horno. Este flujo constante purga cualquier contaminante y asegura que la atmósfera se mantenga consistente durante todo el ciclo de calentamiento.

Seguridad con gases inflamables

Los gases reductores como el hidrógeno y el monóxido de carbono son inflamables y presentan un riesgo para la seguridad. Los sistemas que utilizan estos gases requieren protocolos de seguridad robustos, que incluyen ventilación adecuada, detección de fugas y ciclos de purga cuidadosamente gestionados para garantizar que no se creen mezclas explosivas con aire dentro del horno.

Elegir la atmósfera adecuada para su proceso

Su objetivo específico dicta el entorno atmosférico apropiado. No existe una atmósfera "mejor" única; solo existe la adecuada para el trabajo.

- Si su objetivo principal es cocer cerámica básica o quemar aglomerantes: Una atmósfera oxidante (aire) suele ser suficiente y la más sencilla de implementar.

- Si su objetivo principal es recocer o sinterizar metales sin incrustaciones superficiales: Es necesaria una atmósfera inerte (nitrógeno o argón) para proteger el material del oxígeno.

- Si su objetivo principal es limpiar óxidos superficiales o realizar tratamientos térmicos avanzados: Se requiere una atmósfera reductora (una mezcla no inflamable de hidrógeno/nitrógeno) para desoxidar activamente el material.

Dominar la atmósfera de su horno lo transforma de un simple horno en una herramienta precisa para la ingeniería de materiales.

Tabla resumen:

| Tipo de atmósfera | Gases comunes | Propósito principal |

|---|---|---|

| Oxidante | Aire, Oxígeno | Quemar aglomerantes, inducir oxidación |

| Inerte | Nitrógeno, Argón | Desplazar oxígeno, prevenir reacciones |

| Reductora | Hidrógeno, Monóxido de Carbono | Eliminar oxígeno, limpiar superficies |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotativos, de vacío, de atmósfera y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno