En resumen, la ductilidad es esencial porque permite que la aleación calefactora en bruto se estire hasta convertirla en un alambre fino y luego se doble o enrolle en una forma específica sin romperse. Esta fabricabilidad es innegociable para crear elementos calefactores funcionales que puedan encajar dentro de los electrodomésticos y distribuir el calor de manera eficaz.

Si bien a menudo nos centramos en la resistencia eléctrica y la tolerancia al calor de un elemento calefactor, su forma física es igualmente crítica. La ductilidad es la propiedad mecánica clave que hace posible fabricar un elemento con la forma precisa, a menudo compleja, requerida para su aplicación, garantizando tanto la eficiencia como la fiabilidad.

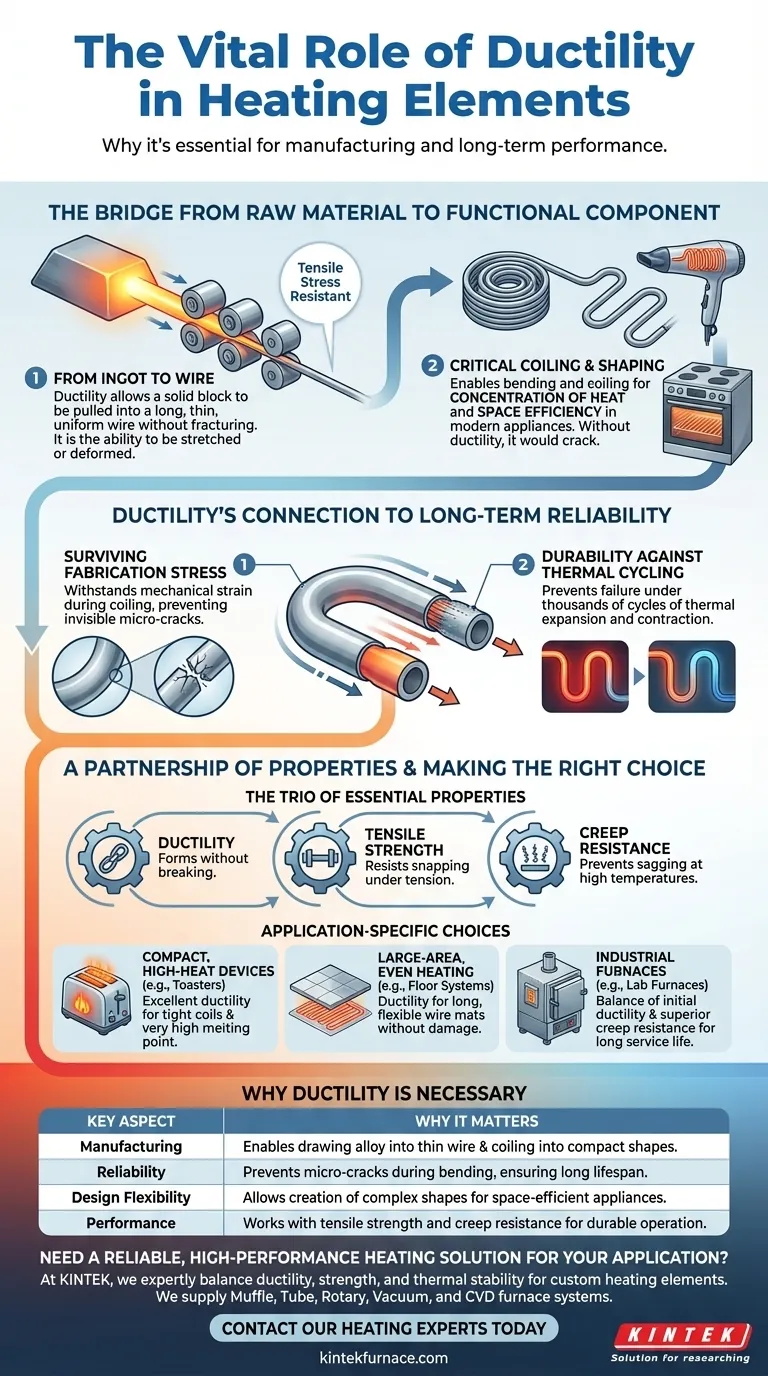

El puente del material crudo al componente funcional

Un bulto de aleación calefactora como el Nicromo es inútil por sí solo. Su valor solo se realiza cuando se puede moldear en un componente que se adapte a un propósito específico, ya sea en una tostadora o en un horno industrial. La ductilidad es la propiedad que permite esta transformación.

Del lingote al alambre

El primer paso en la fabricación de la mayoría de los elementos calefactores es estirar la aleación a través de una serie de matrices para crear un alambre de un calibre específico.

La ductilidad es la capacidad del material para ser estirado o deformado sin fracturarse. Esta propiedad es lo que permite que un bloque sólido de metal se estire hasta convertirse en un alambre largo, delgado y uniforme. Un material quebradizo simplemente se rompería bajo la inmensa tensión de tracción de este proceso.

El papel fundamental del enrollado y la conformación

Los elementos calefactores rara vez se utilizan como alambres rectos. Casi siempre se enrollan, doblan o disponen en un patrón serpentino.

Esta conformación logra dos objetivos críticos:

- Concentración de calor: Enrollar un alambre largo en un espacio pequeño permite generar una cantidad significativa de calor en un área compacta.

- Eficiencia espacial: Permite que el elemento encaje en los estrechos confines de los electrodomésticos modernos como secadores de pelo, hornos y hervidores.

Sin ductilidad, cualquier intento de doblar el alambre en estas formas densas y eficientes provocaría que se agrietara y fallara de inmediato.

La conexión de la ductilidad con la fiabilidad a largo plazo

Si bien la ductilidad es principalmente una preocupación de fabricación, tiene implicaciones directas en la vida útil operativa y la durabilidad del elemento.

Superar el estrés de la fabricación

El proceso de enrollado y doblado induce una tensión mecánica significativa en el material. Un material dúctil puede soportar esta deformación, asegurando que no se creen microfisuras ni puntos débiles.

Estos defectos invisibles, si estuvieran presentes, se convertirían en puntos de falla una vez que el elemento se someta a miles de ciclos de expansión y contracción térmica durante el uso normal.

Una asociación de propiedades

La ductilidad no funciona de forma aislada. Es parte de un trío de propiedades mecánicas esenciales requeridas para un elemento calefactor de alto rendimiento.

- Ductilidad: Permite que el alambre se forme sin romperse.

- Resistencia a la tracción: Asegura que el alambre no se rompa bajo tensión durante la fabricación o instalación.

- Resistencia a la fluencia: Evita que el elemento se hunda, se estire o se deforme con el tiempo cuando se mantiene a altas temperaturas de funcionamiento.

Un elemento debe poseer las tres para ser fabricado con éxito y operar de manera fiable durante años.

Comprender las compensaciones

Ninguna propiedad del material es absoluta. La elección de una aleación calefactora es siempre un compromiso de ingeniería diseñado para satisfacer las demandas de una aplicación específica.

El equilibrio con la resistencia

En general, a medida que aumenta la ductilidad de un material, su resistencia máxima a la tracción puede disminuir. Los ingenieros seleccionan aleaciones que logran un equilibrio preciso: lo suficientemente dúctiles para ser formadas fácilmente, pero lo suficientemente resistentes para mantener esa forma y resistir el estrés físico.

El impacto de las altas temperaturas

La ductilidad inicial del material es para la fabricación. Sin embargo, la aleación también debe resistir la fragilización después de una exposición prolongada a calor extremo. Algunos materiales pueden "envejecer" y perder ductilidad, lo que los hace susceptibles a fracturarse por vibración o impacto físico. Es por eso que la resistencia a la oxidación a alta temperatura y la estabilidad térmica son igualmente cruciales.

Tomar la decisión correcta para su objetivo

El nivel de ductilidad requerido está directamente relacionado con la aplicación final del elemento calefactor.

- Si su enfoque principal son los dispositivos compactos de alta temperatura (como tostadoras o pistolas de calor): Necesita un material con excelente ductilidad para ser formado en espirales extremadamente apretadas, combinado con un punto de fusión muy alto.

- Si su enfoque principal es la calefacción uniforme de área grande (como un sistema de calefacción por suelo radiante): La ductilidad es crucial para producir alfombrillas de alambre largas y flexibles que se puedan instalar sobre superficies amplias sin daños.

- Si su enfoque principal son los hornos industriales con una larga vida útil: El material ideal equilibra la ductilidad inicial para la fabricación con una resistencia superior a la fluencia para evitar el hundimiento y la falla del elemento a temperaturas extremas constantes.

En última instancia, la ductilidad es la propiedad fundamental que permite que el potencial eléctrico de una aleación calefactora se materialice en una forma física fiable.

Tabla resumen:

| Aspecto clave | Por qué es necesaria la ductilidad |

|---|---|

| Fabricación | Permite estirar la aleación en alambre fino y enrollarla en formas compactas. |

| Fiabilidad | Evita microfisuras durante el doblado, asegurando una larga vida útil operativa. |

| Flexibilidad de diseño | Permite la creación de formas complejas (serpentinas, espirales) para electrodomésticos eficientes en el espacio. |

| Rendimiento | Funciona con la resistencia a la tracción y la resistencia a la fluencia para una operación duradera a alta temperatura. |

¿Necesita una solución de calefacción fiable y de alto rendimiento para su aplicación?

En KINTEK, entendemos que el elemento calefactor adecuado es fundamental para la eficiencia y la longevidad de su sistema. Nuestro equipo experto de I+D y fabricación se especializa en la creación de elementos calefactores personalizados con el equilibrio perfecto de ductilidad, resistencia y estabilidad térmica para sus necesidades únicas.

Suministramos sistemas de hornos de mufla, tubo, rotatorios, de vacío y CVD, todos respaldados por una profunda experiencia en ciencia de materiales.

Póngase en contacto con nuestros expertos en calefacción hoy mismo para analizar cómo podemos proporcionarle una solución de calefacción duradera y personalizada para su laboratorio o proceso industrial.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura