El ciclo ha terminado. La muestra está arruinada. ¿Qué salió mal?

Ha pasado días, quizás semanas, preparando una muestra crítica. La coloca cuidadosamente en el horno de vacío, programa el ciclo térmico preciso y espera. Horas después, el ciclo se completa. Abre la cámara con expectación, solo para descubrir que el resultado es un fracaso. Un lado del material está chamuscado, el otro subprocesado. La muestra está deformada, los datos son inútiles y su proyecto se retrasa.

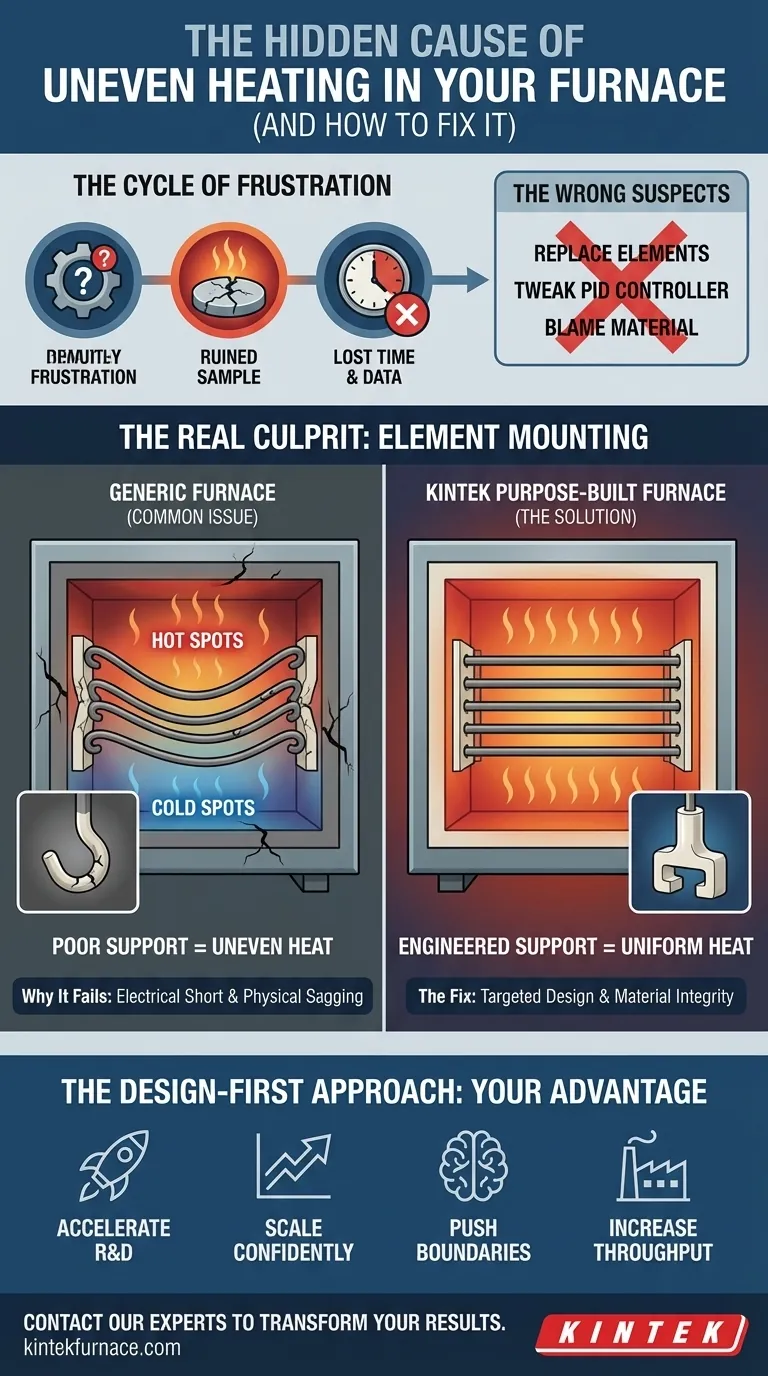

Es un escenario profundamente frustrante, uno que se desarrolla con demasiada frecuencia en laboratorios de I+D y en instalaciones de producción. ¿El sospechoso inmediato? Un elemento calefactor defectuoso o un controlador mal calibrado. Pero, ¿y si el verdadero culpable es algo que ni siquiera se puede ver?

El familiar ciclo de solución de problemas: por qué las "soluciones comunes" fallan

Cuando se enfrentan a un calentamiento inconsistente, la mayoría de los equipos siguen un guion predecible. Pueden:

- Reemplazar los elementos calefactores: Suponiendo que un elemento se está "quemando", instalan uno nuevo, solo para ver que el mismo problema reaparece después de unos pocos ciclos.

- Ajustar el controlador PID: Pasan horas ajustando las velocidades de rampa y los tiempos de mantenimiento, tratando de programar una solución a un problema fundamental de hardware.

- Culpar al material: Cuestionan la muestra en sí, lo que lleva a otra ronda de costosa y lenta preparación del material.

Estos esfuerzos rara vez resuelven el problema porque son síntomas, no la causa. Este ciclo de prueba y error no solo desperdicia tiempo y materiales; tiene graves consecuencias comerciales. Los plazos de los proyectos se retrasan, los costos de I+D se disparan y la falta de fiabilidad del proceso hace imposible escalar con confianza un nuevo material o componente del laboratorio a la producción. Se queda atrapado apagando incendios en el equipo en lugar de impulsar la innovación.

No es el calor, es el soporte: el papel fundamental del montaje del elemento

El punto de inflexión llega cuando deja de ver el elemento calefactor como un simple filamento y comienza a verlo como parte de un complejo sistema electromecánico. El problema real a menudo radica en la ingeniería de su montaje.

En el entorno extremo de un horno de vacío de alta temperatura, mantener un elemento calefactor en su posición precisa es un desafío de ingeniería profundo. El sistema de montaje tiene dos trabajos irrenunciables:

1. Garantizar el aislamiento eléctrico

Un elemento calefactor es esencialmente una resistencia controlada que transporta una potente corriente eléctrica. El hardware de montaje, típicamente hecho de cerámicas especializadas o cuarzo, actúa como un aislante de alto rendimiento. Si este aislante falla, se agrieta o está mal diseñado, el elemento puede entrar en contacto con el cuerpo del horno, provocando un cortocircuito catastrófico que puede destruir el elemento y dañar el horno.

2. Asegurar la estabilidad física a temperaturas extremas

A temperaturas superiores a 1500 °C, los materiales se comportan de manera diferente. Los metales pueden ablandarse, ceder y deformarse bajo su propio peso. El sistema de montaje, una serie de ganchos, colgadores y soportes cuidadosamente colocados, debe mantener el elemento en su posición de ingeniería exacta, ciclo tras ciclo. Si un soporte falla y un elemento se hunde, la geometría de calentamiento cuidadosamente diseñada se arruina. Esto crea exactamente los "puntos calientes" y "puntos fríos" que destruyen sus muestras.

Es por eso que simplemente reemplazar un elemento a menudo falla. Está colocando un componente completamente nuevo en un sistema de soporte comprometido o mal diseñado, lo que casi garantiza que sufrirá el mismo destino que su predecesor.

Ingeniería de la estabilidad: un enfoque basado en el diseño para un calentamiento perfecto

Para resolver permanentemente la causa raíz de la inestabilidad térmica, necesita un horno que no solo se construyó, sino que se diseñó con estos principios en su núcleo. Requiere un sistema en el que la configuración del elemento calefactor se trate como una parte integral de la solución, no como una ocurrencia tardía.

Esta es la filosofía detrás de las soluciones avanzadas de hornos de KINTEK. Entendemos que lograr un calentamiento uniforme y repetible no se trata de usar elementos más potentes; se trata de orquestar el calor con precisión.

- Diseño de montaje específico: En lugar de un enfoque único para todos, aprovechamos nuestras profundas capacidades de personalización para diseñar la configuración de montaje del elemento, ya sea montado en la pared, suspendido del techo o colocado en el suelo, para ofrecer el perfil térmico más uniforme para su carga de trabajo específica. El tamaño, la forma y la masa de su muestra informan directamente nuestro diseño.

- Integridad del material: Utilizamos únicamente hardware cerámico y refractario de alta pureza para nuestros sistemas de montaje. Estos materiales proporcionan un aislamiento eléctrico y una resistencia mecánica superiores a las temperaturas más altas, lo que garantiza que no se degradarán, desgasificarán ni comprometerán la integridad de su entorno de vacío.

Un horno KINTEK no es solo una caja que se calienta. Es un sistema de procesamiento térmico especialmente diseñado, concebido desde cero para garantizar que cada componente, especialmente el sistema de montaje, a menudo pasado por alto, contribuya a un rendimiento estable, fiable y uniforme.

De la fiabilidad a los avances: lo que es posible con un control de calor perfecto

Cuando elimina el calentamiento inconsistente, hace más que simplemente prevenir experimentos fallidos. Desbloquea un nuevo potencial para toda su operación. Con un horno que ofrece resultados predecibles y uniformes cada vez, puede:

- Acelerar la I+D: Deje de perder tiempo solucionando problemas de equipos y dedique toda la experiencia de su equipo a la ciencia de materiales y la innovación.

- Escalar con confianza: Desarrolle procesos en el laboratorio con la certeza de que se pueden replicar de manera fiable en un entorno de producción.

- Superar los límites: Explore ciclos térmicos más complejos y de mayor duración para materiales de próxima generación, sabiendo que su equipo es lo suficientemente estable para manejar el desafío.

- Aumentar la producción: Reduzca drásticamente el desperdicio de muestras y el tiempo de inactividad del equipo, realizando más trabajo valioso en menos tiempo.

Su proceso térmico es único y un horno genérico a menudo produce resultados genéricos y frustrantes. Es hora de abordar la causa raíz de sus problemas de calentamiento. Nuestro equipo de expertos puede ayudarle a analizar su aplicación y diseñar un sistema diseñado para los desafíos específicos que enfrenta. Contacte a Nuestros Expertos para discutir cómo un horno especialmente diseñado puede transformar sus resultados de inconsistentes a infalibles.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

Artículos relacionados

- Dominando el Vacío: Cómo los Hornos Tubulares Forjan los Átomos de la Innovación

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados

- La Geometría del Control: Por Qué los Hornos de Tubo Definen los Materiales Modernos

- Dominando el Microentorno: El Arte y la Ciencia del Horno Tubular de Laboratorio

- Dominando el Vacío: Cómo los Hornos de Tubo Ingenian Resultados Predecibles