La Arquitectura Invisible de Nuestro Mundo

Cada smartphone, vehículo eléctrico y centro de datos se basa en materiales casi perfectos. Su rendimiento no es solo una cuestión de diseño; es una cuestión de pureza a nivel atómico e integridad estructural.

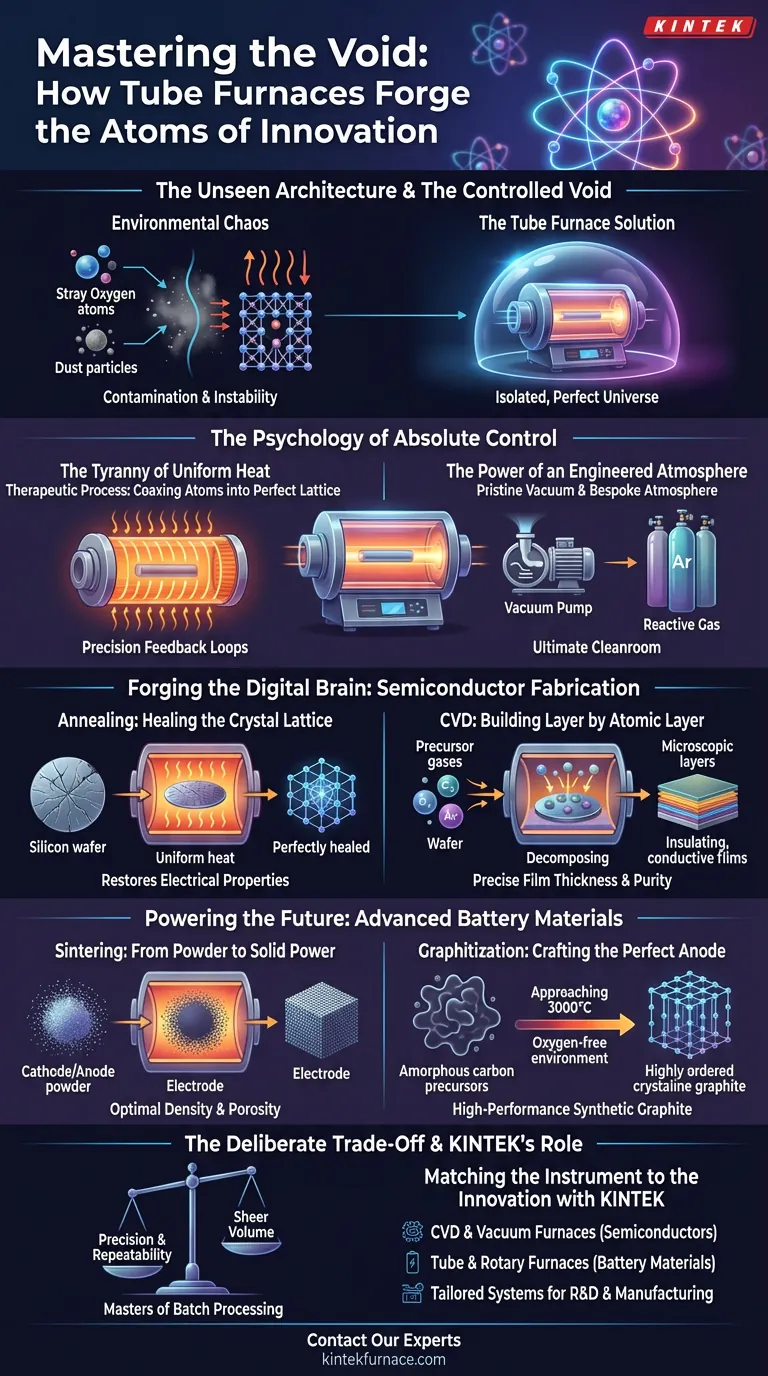

El enemigo silencioso e implacable en la creación de estos materiales es el propio entorno. Un solo átomo de oxígeno errante o una fluctuación microscópica de temperatura pueden corromper una oblea de silicio o paralizar un electrodo de batería, dejándolo inútil. La búsqueda de la tecnología moderna es, en muchos sentidos, una batalla psicológica contra este caos ambiental.

La solución no es luchar contra el caos, sino eliminarlo. Esto requiere crear un universo pequeño, perfecto y aislado: un vacío controlado donde los materiales puedan ser forjados sin interferencias. Este es el profundo papel del horno tubular.

La Psicología del Control Absoluto

En esencia, un horno tubular no es solo una herramienta para generar calor. Es un instrumento para imponer orden. Domina dos variables fundamentales que dictan el destino de los materiales de alto rendimiento: la temperatura y la atmósfera.

La Tiranía del Calor Uniforme

En procesos como el crecimiento de cristales o el recocido de obleas, el calentamiento no uniforme es catastrófico. Crea estrés térmico, defectos e inconsistencias. La geometría cilíndrica de un horno tubular es elegante en su simplicidad, entregando un calor radiante excepcionalmente uniforme al material en su interior.

Esto no es solo calentar algo; es un proceso terapéutico, como animar suavemente a los átomos a volver a una red cristalina perfecta. Sofisticados bucles de retroalimentación mantienen esta estabilidad térmica con una precisión que roza la obsesión, porque a escala atómica, la perfección es el único estándar aceptable.

El Poder de una Atmósfera Diseñada

La función más crítica es la capacidad de crear una atmósfera a medida. Al evacuar primero la cámara a un alto vacío, el horno elimina los gases reactivos y contaminantes de nuestro entorno natural.

Desde este vacío prístino, se puede construir un nuevo mundo. La cámara puede ser rellenada con un gas inerte específico como argón para prevenir reacciones, o un gas reactivo preciso para iniciar un proceso como la Deposición Química de Vapor (CVD).

Es la sala limpia definitiva, reducida a unos pocos centímetros cúbicos.

Forjando el Cerebro Digital: Fabricación de Semiconductores

En la fabricación de semiconductores, el objetivo es manipular el silicio a nivel atómico. El horno tubular proporciona el quirófano estéril y estable necesario para una cirugía tan delicada.

Recocido: Sanando la Red Cristalina

Procesos como la implantación iónica son brutales, dejando cicatrices en la estructura cristalina de la oblea de silicio. El recocido es el proceso de curación. Dentro de un horno tubular, la oblea se baña en calor uniforme dentro de un vacío o atmósfera inerte. Esto permite que los átomos desplazados se relajen y se reorganizen, reparando el daño y restaurando las propiedades eléctricas vitales de la oblea.

Deposición Química de Vapor (CVD): Construyendo Capa por Capa Atómica

Los microchips se construyen como rascacielos microscópicos, con capas de películas aislantes y conductoras. La CVD es el proceso que deposita estas películas. Se introduce un gas precursor reactivo en el horno caliente, donde se descompone en la superficie de la oblea, dejando una película sólida perfectamente delgada. El control absoluto del horno sobre la temperatura y la composición del gas dicta el grosor, la pureza y la calidad de la película.

Alimentando el Futuro: Materiales Avanzados para Baterías

El rendimiento de una batería —su capacidad, vida útil y seguridad— está dictado por la química y la estructura de sus materiales de electrodo. Los hornos tubulares son los crisoles donde nacen estos materiales de próxima generación.

Sinterización: De Polvo a Potencia Sólida

Los materiales de cátodo y ánodo a menudo comienzan como polvos finos. La sinterización utiliza calor alto —por debajo del punto de fusión— para fusionar estas partículas en una masa sólida y densa. Realizar esto en la atmósfera controlada de un horno tubular previene la oxidación, asegurando que el electrodo final tenga la densidad y porosidad óptimas. Esta estructura es lo que permite que los iones de litio se muevan eficientemente, impactando directamente el rendimiento de la batería.

Grafización: Creando el Ánodo Perfecto

El grafito sintético de alto rendimiento en muchos ánodos de baterías de iones de litio no existe en la naturaleza. Se crea a través de la grafización, un proceso de calor extremo (a menudo acercándose a los 3000°C) que transforma precursores de carbono amorfo en una estructura cristalina altamente ordenada. Esto debe hacerse en un ambiente libre de oxígeno para evitar que el carbono simplemente se queme, haciendo del horno tubular una herramienta indispensable.

El Compromiso Deliberado: Precisión Sobre Volumen

Los hornos tubulares son maestros del procesamiento por lotes. Esto no es una limitación; es una característica. Están diseñados para el mundo de alto riesgo de la investigación, el desarrollo y la producción de alto valor, donde la precisión absoluta y la repetibilidad son más importantes que el volumen de producción.

Lograr este nivel de control requiere un sistema holístico. No es solo el horno, sino la red de bombas de vacío, controladores de flujo másico e interbloqueos de seguridad que trabajan en concierto. Esta complejidad es el precio de entrada para fabricar los materiales del futuro.

Adaptando el Instrumento a la Innovación

Su elección de horno depende completamente del problema que esté tratando de resolver.

- Para la pureza de semiconductores, el enfoque está en la capacidad de alto vacío y la entrega de gas ultrapuro para eliminar todas las fuentes de contaminación.

- Para el rendimiento de las baterías, la prioridad es lograr zonas de temperatura grandes y uniformes y mantener una atmósfera inerte estable para una conversión completa del material.

- Para la investigación fundamental, la versatilidad es clave: un sistema que pueda manejar diferentes tamaños de tubos, temperaturas y atmósferas para explorar lo desconocido.

Este nivel de especificidad es la razón por la cual las soluciones "talla única" se quedan cortas. La verdadera innovación requiere un instrumento diseñado para la tarea. En KINTEK, nos especializamos en desarrollar estos sistemas personalizados, desde hornos avanzados de CVD y Vacío para la investigación de semiconductores hasta robustos Hornos Tubulares y Rotatorios para la síntesis de materiales de baterías. Al integrar I+D con la fabricación, construimos el entorno preciso que su trabajo exige.

Ya sea refinando obleas de semiconductores o desarrollando nuevas químicas de baterías, lograr este nivel de control requiere un horno adaptado a su proceso exacto. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- Dominando el Microentorno: El Arte y la Ciencia del Horno Tubular de Laboratorio

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados

- El Arte del Aislamiento: Dominando las Propiedades de los Materiales con Hornos Tubulares

- La Física del Control: Dominando el Viaje de Tres Etapas del Calor en un Horno Tubular

- Por qué su horno de tubo está arruinando sus experimentos (y no es la temperatura)