Ha ejecutado el ciclo de destilación por quinta vez. El material es una aleación de alto valor, el vacío se mantiene estable y el perfil de temperatura parece perfecto. Sin embargo, el análisis regresa y los niveles de pureza están descontrolados, muy lejos del objetivo del 99,99%. Pasa días recalibrando, ajustando las velocidades de rampa y cuestionando cada paso de su proceso, pero los resultados siguen siendo obstinadamente inconsistentes. Si este escenario le resulta frustrantemente familiar, no está solo.

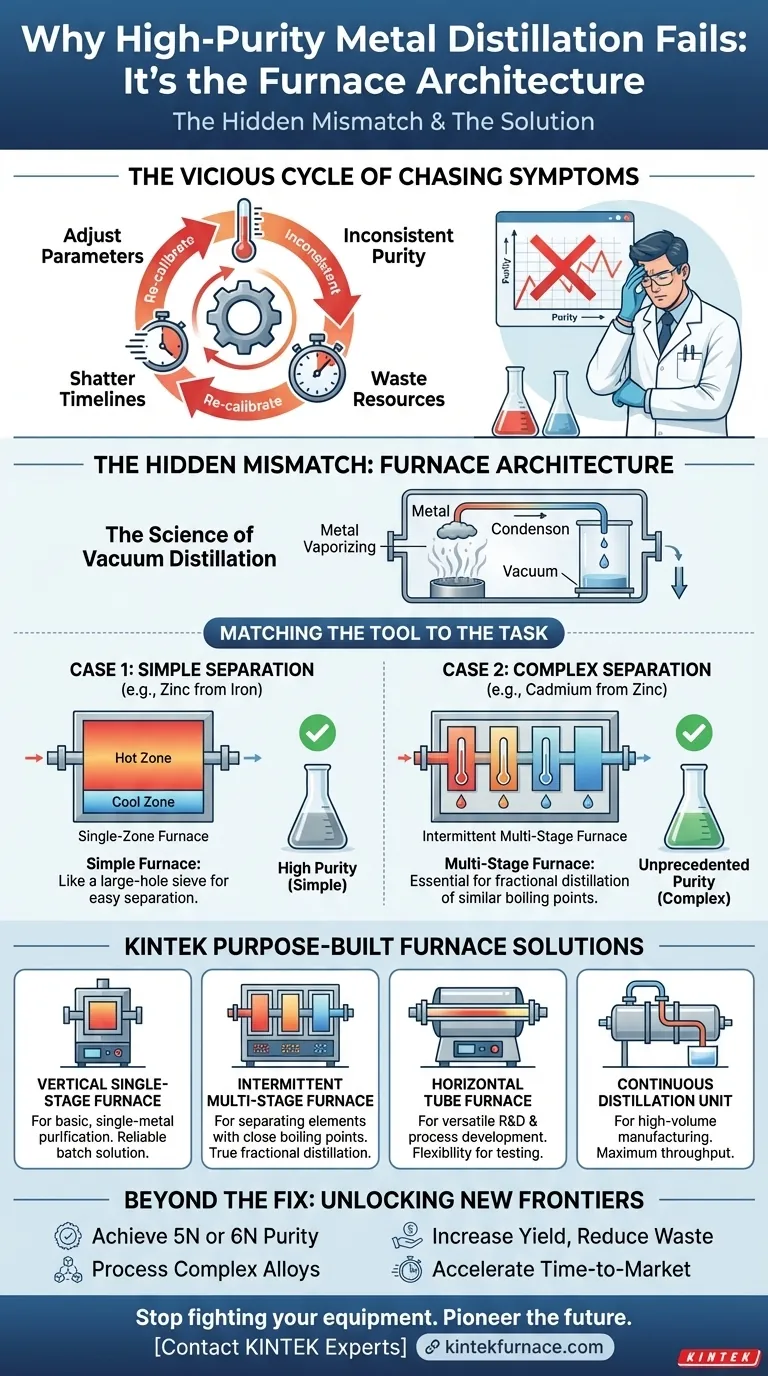

El círculo vicioso de perseguir síntomas

Muchos laboratorios y plantas de producción quedan atrapados en un costoso bucle al intentar purificar metales mediante destilación al vacío. La respuesta típica a los malos resultados es ajustar los parámetros operativos:

- "Aumentemos el tiempo de mantenimiento a la temperatura máxima".

- "Quizás un vacío más profundo extraiga más impurezas".

- "Intentemos una rampa de enfriamiento más lenta".

Si bien estos ajustes pueden producir mejoras marginales, rara vez resuelven el problema subyacente. Esto genera consecuencias comerciales significativas: los plazos de los proyectos se hacen añicos, se desperdician materias primas costosas y la I+D para productos de próxima generación se detiene. El equipo pierde confianza y el objetivo de producir materiales con propiedades mecánicas, ductilidad o eléctricas superiores permanece fuera de alcance. No se aborda el problema central porque todos están buscando en el lugar equivocado.

La desalineación oculta: Por qué la arquitectura del horno es el verdadero culpable

El punto de inflexión llega cuando dejamos de preguntar: "¿Son correctos mis ajustes?" y empezamos a preguntar: "¿Es mi equipo adecuado para el trabajo?".

La razón fundamental por la que la mayoría de los esfuerzos de destilación fallan es una desalineación entre la tarea de purificación y el diseño físico, o arquitectura, del horno. Puede tener el controlador más avanzado y la bomba de vacío más potente, pero si el horno no está construido para su desafío de separación específico, siempre estará librando una batalla perdida.

La ciencia es sencilla. La destilación al vacío funciona calentando los metales hasta que se vaporizan y luego condensando ese vapor en otro lugar, dejando las impurezas atrás. Sin embargo, las diferentes tareas de purificación requieren configuraciones físicas fundamentalmente diferentes.

Caso 1: Separación simple vs. compleja

Imagine que está separando un metal primario de una impureza con un punto de ebullición muy diferente (por ejemplo, separando zinc de hierro). Un horno simple con una sola zona caliente y una sola zona de condensación fría es perfectamente adecuado. Es como usar un tamiz de agujeros grandes para separar rocas de arena.

Pero, ¿qué pasa si necesita separar dos metales con puntos de ebullición muy similares (por ejemplo, cadmio de zinc)? Esto se llama destilación fraccionada. Ajustar la temperatura en un horno de zona única nunca funcionará. Es como intentar separar arena fina de azúcar con el mismo tamiz, imposible. Para esto, necesita un horno con múltiples zonas de condensación distintas, cada una mantenida a una temperatura precisa y diferente. Esta arquitectura de múltiples etapas permite que los diferentes vapores metálicos se condensen selectivamente, logrando una separación limpia.

Caso 2: Escala de laboratorio vs. escala de producción

Del mismo modo, un horno diseñado para trabajos por lotes de alta precisión en I+D es arquitectónicamente diferente de uno construido para producción industrial de alto rendimiento. Un horno por lotes, incluso uno grande, no puede proporcionar la eficiencia de una unidad de destilación continua diseñada específicamente con sistemas de alimentación y descarga que operan sin romper el vacío.

Las "soluciones" comunes fallan porque intentan cambiar el software (los parámetros del proceso) cuando el problema está en el hardware (el diseño del horno).

Ajustar la herramienta a la tarea: El principio de los hornos de propósito específico

Para lograr resultados consistentes y de alta pureza, debe ir más allá de pensar en un horno como una simple caja caliente. Debe verlo como un instrumento de propósito específico donde la arquitectura permite directamente el resultado metalúrgico deseado.

Aquí es precisamente donde una profunda comprensión de la ingeniería de hornos se vuelve crítica. La solución no es comprar un horno con la clasificación de temperatura más alta; es adquirir un horno arquitectado para su objetivo específico:

- Para purificación básica de un solo metal: Un Horno Vertical de Una Etapa proporciona una solución por lotes confiable y rentable.

- Para separar múltiples elementos con puntos de ebullición cercanos: Un Horno Intermitente de Múltiples Etapas con sus distintas zonas de temperatura es la única forma de realizar una destilación fraccionada real de manera efectiva.

- Para I+D versátil y desarrollo de procesos: Un Horno de Tubo Horizontal ofrece la flexibilidad para probar diferentes condiciones y atmósferas a menor escala.

- Para fabricación de alto volumen: Una Unidad de Destilación Continua está diseñada para un máximo rendimiento y operación ininterrumpida.

Aquí es donde la experiencia de KINTEK transforma los desafíos en soluciones. No solo vendemos productos de un catálogo; aprovechamos nuestra profunda I+D y nuestras capacidades de fabricación internas para ofrecer soluciones de hornos que se adaptan con precisión a su proceso. Nuestra profunda capacidad de personalización significa que podemos diseñar y construir el sistema exacto de múltiples etapas, continuo o de atmósfera especializada que exige su desafío de purificación único. Proporcionamos la herramienta adecuada para el trabajo, diseñada desde cero basándose en los principios de su proceso.

Más allá de la solución: Desbloqueando nuevas fronteras de materiales

Cuando su horno ya no es un obstáculo sino un facilitador, todo cambia. La lucha por lograr una pureza básica se transforma en una exploración de lo que es posible.

Con una arquitectura construida específicamente para sus necesidades, puede:

- Lograr niveles de pureza sin precedentes (por ejemplo, 5N o 6N), desbloqueando propiedades de materiales novedosas para aplicaciones de vanguardia en semiconductores, aeroespacial y dispositivos médicos.

- Procesar con confianza aleaciones complejas que antes eran demasiado difíciles de separar, abriendo nuevas vías para la investigación y el desarrollo de productos.

- Aumentar drásticamente el rendimiento y reducir el desperdicio, mejorando la viabilidad económica de toda su operación.

- Acelerar su tiempo de comercialización al pasar de I+D exitosa a producción escalable con una vía tecnológica clara y confiable.

Deje de permitir que una desalineación fundamental del equipo dicte los límites de su éxito. Al alinear la arquitectura de su horno con sus objetivos científicos, pasará de luchar contra su equipo a ser pionero en el futuro de los materiales avanzados.

Sus desafíos de purificación de materiales son únicos, y su solución de horno también debería serlo. Si está listo para ir más allá de los ajustes incrementales y resolver sus problemas de destilación en su núcleo, nuestro equipo de expertos está aquí para ayudarlo a diseñar la solución térmica precisa que requiere su proyecto. Contacte a Nuestros Expertos para discutir cómo un horno de propósito específico puede desbloquear la próxima etapa de su innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

Artículos relacionados

- El Universo Controlado: Por Qué los Hornos de Tubo Priorizan la Precisión Sobre la Escala

- Dominando el Microentorno: El Arte y la Ciencia del Horno Tubular de Laboratorio

- Dominando el Vacío: Cómo los Hornos de Tubo Ingenian Resultados Predecibles

- La física de las herramientas inadecuadas: por qué un horno tubular no sirve para aguas residuales

- Dominando el Vacío: Cómo los Hornos Tubulares Forjan los Átomos de la Innovación