Ha hecho todo según las reglas. Su horno de destilación al vacío es de última generación, la presión de vacío es perfecta y el perfil de temperatura se ha calibrado meticulosamente. Horas después, ejecuta el análisis final de su metal recién purificado, solo para descubrir que los resultados son decepcionantes. La pureza no se acerca al objetivo y, lo que es peor, ha introducido un contaminante nuevo e inesperado. Es un escenario frustrante que envía a investigadores e ingenieros de vuelta al tablero de dibujo, cuestionando cada parámetro excepto el que es más probable que sea el culpable: el propio crisol.

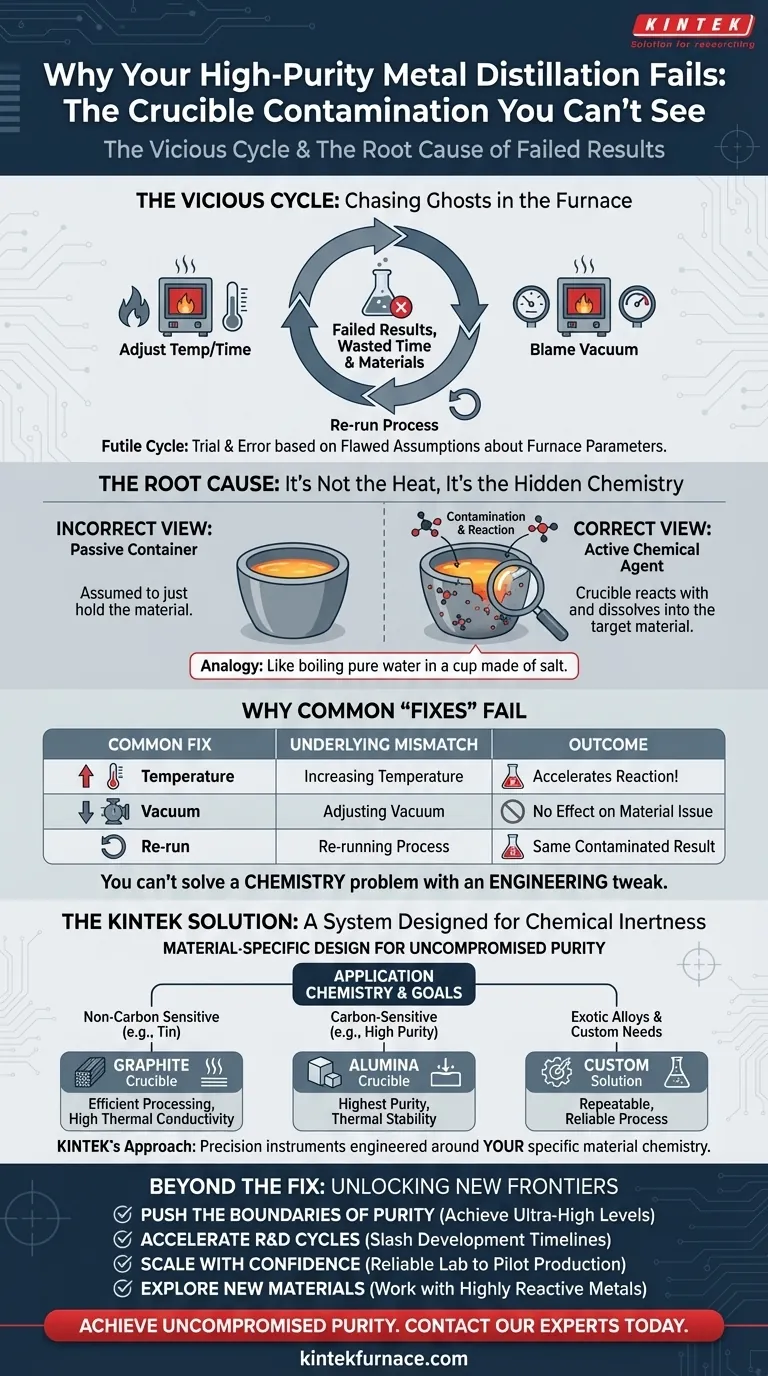

El círculo vicioso: persiguiendo fantasmas en el horno

Este problema es mucho más común de lo que muchos laboratorios quieren admitir. Cuando se enfrentan a un producto contaminado, la respuesta típica es un ciclo frustrante de prueba y error:

- "Ajustemos la temperatura y el tiempo". Los equipos aumentarán ligeramente el calor o extenderán el tiempo de destilación, con la esperanza de "quemar" más impurezas.

- "Quizás el vacío no era lo suficientemente fuerte". Culparán a la bomba o verificarán microfugas, dedicando horas al diagnóstico del equipo.

- "Simplemente lo haremos de nuevo". Creyendo que fue un error aislado, repiten todo el proceso costoso y que consume mucho tiempo, solo para obtener los mismos resultados inconsistentes.

Todas estas acciones provienen de la misma suposición errónea: que el problema reside en los parámetros operativos del horno. Las consecuencias comerciales son significativas. Cada corrida fallida se traduce directamente en materiales de alto valor desperdiciados, energía malgastada y retrasos críticos en el proyecto. Para los equipos de I + D, socava la integridad de sus datos; para los fabricantes, pone en peligro la calidad y el rendimiento del producto.

La raíz del problema: no es el calor, es la química oculta

Aquí está el punto de inflexión: el crisol no es solo un contenedor pasivo. A las temperaturas extremas y presiones bajas de un horno de vacío, se convierte en un agente químico activo. El verdadero saboteador de su proceso no es que su crisol se derrita, sino que reaccione.

Piénselo como intentar hervir agua ultrapura en una taza hecha de sal. La taza contiene el agua perfectamente, pero se disuelve lentamente, contaminando aquello que desea mantener limpio.

Esto es precisamente lo que sucede dentro de un horno. Se puede elegir un material para el crisol por su excepcional resistencia al calor, pero si tiene una afinidad química con el metal fundido que contiene, una reacción es inevitable.

Por qué fallan las "soluciones" comunes

Comprender este principio fundamental revela por qué los pasos de solución de problemas típicos están condenados al fracaso:

- Aumentar la temperatura no resuelve el problema; acelera la reacción química no deseada entre el crisol y el metal.

- Ajustar el vacío no tiene ningún efecto sobre la incompatibilidad subyacente de los materiales.

- Repetir el proceso con el mismo tipo de crisol producirá, sin falta, el mismo resultado contaminado.

El problema no es un procedimiento defectuoso; es una falta fundamental en la ciencia de los materiales. No se puede resolver un problema de química con un ajuste de ingeniería.

La solución encarnada: un sistema diseñado para la inercia química

Para garantizar la pureza, debe cambiar su enfoque de simplemente contener el calor a garantizar una compatibilidad química absoluta. La solución no es solo un mejor crisol, sino un sistema integrado diseñado en torno a la química específica de su aplicación. La herramienta adecuada debe elegirse en función de lo que no hace: no debe reaccionar, disolverse o contaminar de otra manera su material objetivo.

Aquí es donde la profunda especialización de KINTEK se vuelve crítica. Reconocemos que el horno es solo una parte de un proceso complejo. Nuestro enfoque se basa en una comprensión fundamental de la ciencia de los materiales, lo que nos permite diseñar y construir soluciones de hornos verdaderamente personalizadas.

- Para destilar metales como el estaño donde el carbono no es una preocupación, podemos diseñar un sistema optimizado para un crisol de grafito, maximizando su conductividad térmica superior para un procesamiento más rápido y eficiente.

- Para lograr la máxima pureza con materiales sensibles al carbono, diseñamos en torno a un crisol de alúmina, asegurando que todo el sistema compense sus diferentes propiedades térmicas para mantener la estabilidad y prevenir el choque térmico.

- Para aplicaciones únicas con aleaciones exóticas, nuestras capacidades de I + D y fabricación interna nos permiten desarrollar soluciones totalmente personalizadas, seleccionando o creando los materiales ideales para garantizar que su proceso no solo sea exitoso, sino repetible y confiable.

Nuestros productos son la encarnación de esta filosofía: no son solo hornos, sino instrumentos de precisión diseñados para controlar el hostil entorno de alta temperatura para que su proceso químico pueda tener éxito sin interferencias.

Más allá de la solución: desbloqueando nuevas fronteras en la ciencia de los materiales

Cuando elimina la frustrante variable de la contaminación del crisol, deja de perder el tiempo solucionando problemas y comienza a acelerar la innovación. Un proceso de destilación confiable y predecible desbloquea nuevas y poderosas posibilidades:

- Empuje los límites de la pureza: En lugar de simplemente cumplir con las especificaciones, ahora puede buscar con confianza niveles de ultrapureza que antes estaban fuera de su alcance.

- Acelere los ciclos de I + D: Los resultados repetibles y confiables significan que puede pasar más rápido de la hipótesis al descubrimiento validado, reduciendo drásticamente los plazos de desarrollo de nuevos materiales y aleaciones.

- Escala con confianza: Un proceso que es confiable a escala de laboratorio puede escalarse a producción piloto con mucha mayor confianza, reduciendo el riesgo y el costo.

- Explore nuevos materiales: Ahora puede trabajar con confianza con metales altamente reactivos o sensibles que antes eran demasiado difíciles de purificar.

Resolver el problema del crisol no se trata solo de arreglar un experimento fallido. Se trata de construir una base de confiabilidad que permita a su organización explorar, innovar y liderar en su campo.

Su proyecto tiene demandas químicas y térmicas únicas que las soluciones estándar simplemente no pueden abordar. Nuestro equipo combina la ingeniería de hornos con una profunda experiencia en ciencia de materiales para ofrecer un sistema adaptado a sus objetivos específicos, asegurando que logre una pureza sin concesiones y resultados predecibles cada vez. Para discutir cómo podemos resolver su aplicación de alta temperatura más desafiante, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

Artículos relacionados

- Zirconia Agrietada, Tonos Inconsistentes: La Verdadera Razón por la que su Horno de Sinterización le Falla

- Más allá del mantenimiento: La verdadera razón por la que su horno dental ofrece resultados inconsistentes

- La física de una sonrisa impecable: dominando la ciencia de los materiales con hornos de vacío

- Cómo los hornos de prensado en caliente al vacío transforman la ingeniería de materiales avanzados

- Por qué fallan sus piezas sinterizadas: No se trata solo de calor, sino de presión y pureza