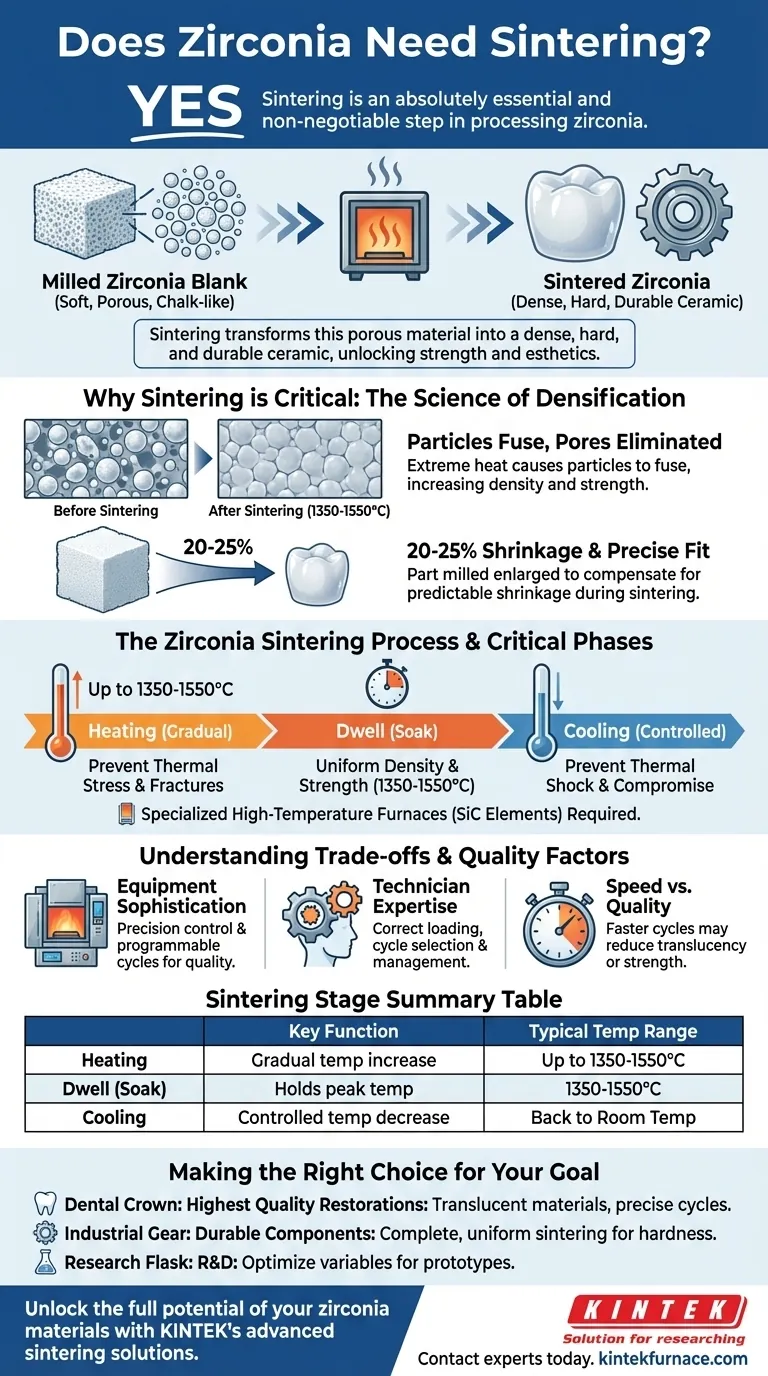

Sí, la sinterización es un paso absolutamente esencial e ineludible en el procesamiento de la zirconia. Después de ser fresada a partir de un bloque, la zirconia se encuentra en un estado blando, similar a la tiza, que es fácil de moldear pero carece de las propiedades necesarias para su aplicación final. El proceso de sinterización utiliza calor extremo para transformar este material poroso en una cerámica densa, dura y duradera, liberando la resistencia y la estética por las que se conoce a la zirconia.

La sinterización no es simplemente un paso de acabado; es la transformación metalúrgica fundamental que otorga a la zirconia su resistencia, durabilidad y propiedades estéticas. Sin ella, una pieza de zirconia fresada es inutilizable para cualquier aplicación de alto rendimiento, desde coronas dentales hasta componentes industriales.

¿Qué es la Sinterización y Por Qué es Crítica?

La sinterización es un proceso de alta temperatura que cambia fundamentalmente la estructura física de la zirconia. Comprender esta transformación es clave para apreciar por qué no se puede omitir.

De un Estado Poroso a una Estructura Sólida

Antes de la sinterización, una restauración de zirconia fresada consiste en partículas cerámicas finas que han sido prensadas. Aunque mantiene su forma, es porosa, débil y opaca.

El proceso de sinterización calienta el material a una temperatura justo por debajo de su punto de fusión, típicamente entre 1350 °C y 1550 °C (2462 °F y 2822 °F).

La Ciencia de la Densificación

A estas temperaturas extremas, las partículas individuales de zirconia se fusionan en sus puntos de contacto. Este proceso, conocido como densificación, elimina los poros entre las partículas.

A medida que el material se vuelve más denso, se vuelve significativamente más fuerte y más resistente a la fractura. Esta es la fuente de las excepcionales propiedades mecánicas de la zirconia.

El Impacto en la Contracción y el Ajuste

Una consecuencia crítica de la densificación es la contracción predecible. Una pieza de zirconia se encogerá aproximadamente entre un 20% y un 25% durante el ciclo de sinterización.

Para lograr las dimensiones finales correctas, la pieza debe fresarse en un estado ampliado. Esto requiere software de diseño sofisticado y una calibración precisa entre el escáner, el software y el horno para garantizar un ajuste preciso.

El Proceso de Sinterización de Zirconia

El proceso de sinterización es más que solo calentar y enfriar; es un ciclo controlado con precisión donde cada etapa es vital para la calidad del producto final.

Hornos Especializados de Alta Temperatura

La sinterización de zirconia requiere un horno especial capaz de alcanzar y mantener temperaturas muy altas con extrema precisión. Los hornos dentales estándar no pueden alcanzar estas temperaturas.

Estos hornos a menudo utilizan robustos elementos calefactores de carburo de silicio (SiC), que son duraderos y químicamente compatibles con el entorno de sinterización de la zirconia.

Las Tres Fases Críticas

- Calentamiento: La temperatura del horno se eleva gradualmente de acuerdo con un programa específico. Calentar demasiado rápido puede introducir tensión térmica y provocar fracturas.

- Mantenimiento (o Remojo): El horno mantiene el material a la temperatura máxima objetivo durante un período determinado. Esta fase de "remojo" asegura que toda la restauración alcance una densidad uniforme.

- Enfriamiento: La temperatura se reduce de manera controlada. Al igual que el calentamiento rápido, el enfriamiento rápido puede provocar un choque térmico y comprometer la integridad de la zirconia.

Comprender las Compensaciones y los Factores de Calidad

Lograr un resultado perfecto con la zirconia no es automático. Depende de una combinación de tecnología, materiales y habilidad técnica.

La Sofisticación del Equipo Importa

La calidad y consistencia de la restauración final están directamente relacionadas con la calidad del horno de sinterización. Los hornos avanzados ofrecen un control de temperatura más preciso y ciclos programables adaptados a diferentes tipos de zirconia.

La Experiencia del Técnico es Crucial

Un técnico cualificado comprende cómo cargar correctamente el horno, seleccionar el ciclo de sinterización apropiado para el material específico y gestionar el proceso para evitar errores comunes. Su experiencia es un factor crítico en la producción de resultados personalizados y de alta calidad.

Ciclos de Velocidad vs. Calidad

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que pueden reducir drásticamente el tiempo de procesamiento. Aunque son muy eficientes, estos ciclos más rápidos a veces pueden resultar en una menor translucidez o una resistencia ligeramente reducida en comparación con los ciclos convencionales más largos. La elección implica una compensación entre el tiempo de entrega y el máximo potencial estético.

Tomar la Decisión Correcta para su Objetivo

El proceso de sinterización debe alinearse con la aplicación prevista de la pieza de zirconia. Su enfoque debe estar dictado por su objetivo principal.

- Si su enfoque principal es producir restauraciones dentales de la más alta calidad: Invierta en un horno de sinterización fiable y de alta temperatura y asegúrese de que los técnicos estén capacitados por expertos en los ciclos específicos requeridos para los materiales de zirconia translúcidos modernos.

- Si su enfoque principal es la fabricación de joyería duradera o componentes industriales: Reconozca que un ciclo de sinterización completo y uniforme es la clave para liberar la dureza y la resistencia al desgaste que hacen de la zirconia un material superior.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Trate el ciclo de sinterización (temperatura, tiempo de remojo y velocidad de enfriamiento) como una variable crítica para optimizar las propiedades mecánicas y ópticas finales de sus prototipos de zirconia.

En última instancia, dominar el proceso de sinterización es fundamental para aprovechar todo el potencial de la zirconia y lograr resultados consistentemente excepcionales.

Tabla Resumen:

| Etapa de Sinterización | Función Clave | Rango de Temperatura Típico |

|---|---|---|

| Calentamiento | Aumento gradual de la temperatura para prevenir el estrés térmico y las fracturas. | Hasta 1350-1550°C |

| Mantenimiento (Remojo) | Mantiene la temperatura máxima para asegurar una densidad y resistencia uniformes. | 1350-1550°C |

| Enfriamiento | Disminución controlada de la temperatura para prevenir el choque térmico. | Hasta temperatura ambiente |

Libere todo el potencial de sus materiales de zirconia con las soluciones avanzadas de sinterización de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización, ya sea para restauraciones dentales de alta translucidez o componentes industriales ultraduraderos.

Contacte con nuestros expertos hoy mismo para discutir cómo nuestros hornos pueden asegurar resultados consistentes y de alta calidad para sus aplicaciones de zirconia.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales