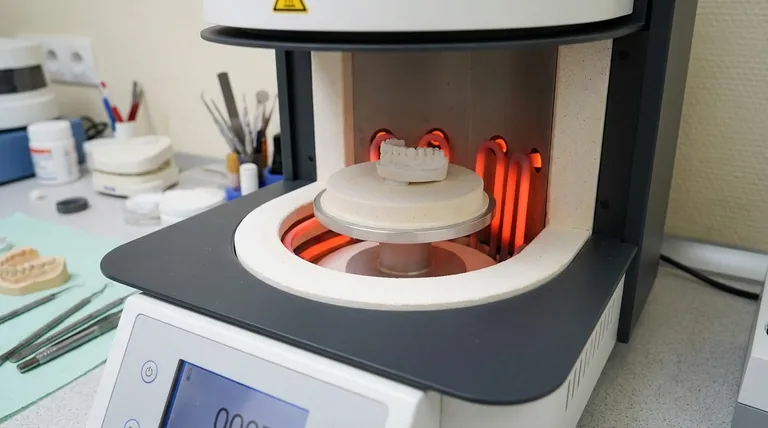

En un horno de porcelana, los elementos calefactores son los componentes centrales responsables de generar las altas temperaturas necesarias para cocer la cerámica dental. Estos elementos, normalmente fabricados con materiales avanzados como el carburo de silicio o el disilicuro de molibdeno, convierten la energía eléctrica en calor intenso a través de la resistencia. Se posicionan estratégicamente dentro de la cámara de cocción para garantizar que la restauración dental se caliente de manera uniforme, lo cual es fundamental para lograr su resistencia, ajuste y propiedades estéticas finales.

La función de un elemento calefactor va mucho más allá de la simple generación de calor. Su composición material, colocación física y calidad general determinan directamente la capacidad del horno para lograr el control preciso de la temperatura y el calentamiento uniforme esenciales para crear restauraciones dentales duraderas e impecables.

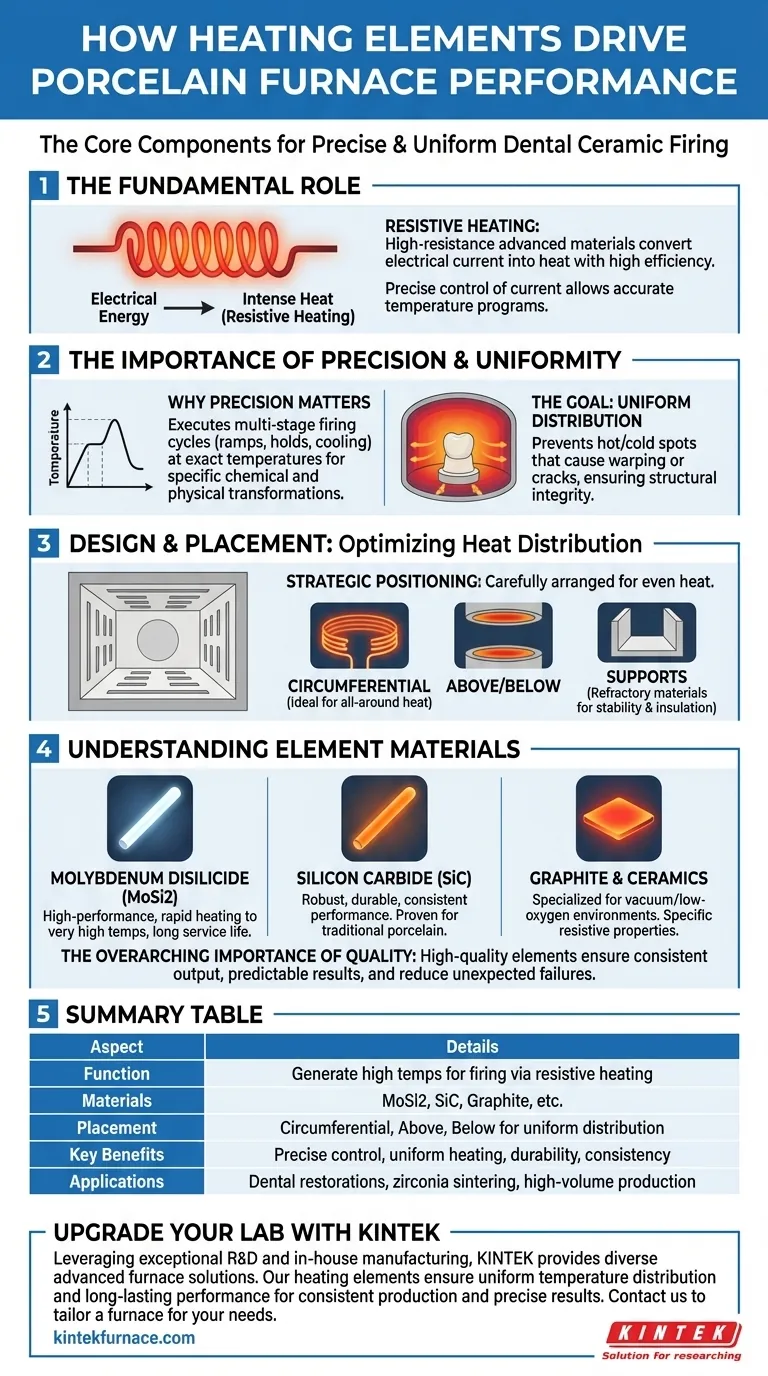

El papel fundamental de los elementos calefactores

El rendimiento de un horno de porcelana depende totalmente de su sistema de calefacción. Comprender cómo funcionan estos elementos revela por qué algunos hornos producen consistentemente mejores resultados que otros.

El principio de calentamiento resistivo

El mecanismo central es el calentamiento resistivo. Cuando una corriente eléctrica fuerte pasa a través de los elementos calefactores, la resistencia natural del material hace que se caliente significativamente. Este proceso convierte la energía eléctrica en energía térmica con alta eficiencia.

El controlador del horno modula con precisión la corriente enviada a estos elementos, lo que le permite seguir los complejos programas de temperatura requeridos para la cerámica moderna.

Por qué la precisión no es negociable

Las cerámicas dentales no solo se calientan; experimentan transformaciones químicas y físicas específicas a temperaturas exactas. Un ciclo de cocción implica múltiples etapas, que incluyen rampas de temperatura controladas, mantenimientos precisos (remojos) y refrigeración gestionada.

No alcanzar estos objetivos de temperatura con precisión puede dar lugar a una restauración fallida, que presente problemas como porosidad, tinte incorrecto o baja resistencia. Los elementos calefactores son las herramientas que ejecutan estas instrucciones precisas.

El objetivo: distribución uniforme de la temperatura

El objetivo final del sistema de calefacción es crear un entorno térmico perfectamente uniforme. Si una parte de una corona se calienta más rápido que otra, puede crear tensiones internas que provoquen deformaciones o grietas microscópicas, comprometiendo la integridad de la restauración.

Diseño y colocación: la clave de la uniformidad

La ingeniería de la cámara de cocción de un horno se centra en optimizar la distribución del calor. La colocación y el soporte de los elementos calefactores son una parte fundamental de este diseño.

Posicionamiento estratégico

Para evitar puntos calientes o fríos, los elementos se disponen cuidadosamente dentro del horno. Las configuraciones comunes incluyen colocarlos circunferencialmente (alrededor), por encima o por debajo de la plataforma donde se asienta la restauración.

Se suele considerar ideal una disposición circunferencial, ya que rodea la pieza de trabajo con calor, promoviendo la distribución de temperatura más uniforme desde todos los lados.

Estructuras de soporte de los elementos

Los elementos calefactores se mantienen en su lugar mediante soportes especializados hechos de materiales refractarios, cerámicas o aleaciones de alta temperatura. Estos colgadores, ganchos o baldosas de forma cumplen dos propósitos clave.

Primero, aseguran los elementos para evitar que se comben o se desplacen durante miles de ciclos de calor. Segundo, proporcionan aislamiento eléctrico, asegurando que la corriente fluya solo a través de los elementos mismos.

Comprender las compensaciones: materiales de los elementos

El material utilizado para el elemento calefactor tiene un gran impacto en la temperatura máxima, la longevidad y la estabilidad del rendimiento del horno.

Disilicuro de molibdeno (MoSi2)

Estos son elementos de alto rendimiento conocidos por su capacidad para alcanzar temperaturas muy altas rápidamente y por su larga vida útil. Son una opción común en hornos modernos de gama alta diseñados para la sinterización de zirconia y otras aplicaciones exigentes.

Carburo de silicio (SiC)

Los elementos de carburo de silicio son extremadamente robustos y duraderos, y ofrecen un excelente rendimiento y una larga vida útil operativa. Son una tecnología probada utilizada ampliamente en la industria para la cocción fiable y constante de porcelanas tradicionales.

Grafito y otras cerámicas

En algunos hornos especializados, particularmente los hornos de vacío, se utilizan elementos hechos de grafito u otras cerámicas avanzadas. Estos materiales se eligen por sus propiedades resistivas específicas y su rendimiento en entornos con bajo contenido de oxígeno.

La importancia primordial de la calidad

Independientemente del material específico, la calidad de fabricación del elemento calefactor es primordial. Los elementos de alta calidad proporcionan una salida de calor más constante durante su vida útil, lo que contribuye a resultados de cocción predecibles y reduce los fallos inesperados.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de porcelana, centrarse en cómo su sistema de calefacción se alinea con las necesidades de su laboratorio conducirá a una mejor inversión.

- Si su enfoque principal es la consistencia y la producción de gran volumen: Busque hornos con elementos de disilicuro de molibdeno o carburo de silicio de alta calidad conocidos por su larga vida útil y rendimiento estable.

- Si su enfoque principal es lograr resultados estéticos precisos: Dé prioridad a los hornos que promocionan explícitamente su distribución uniforme del calor, a menudo lograda mediante la colocación circunferencial de los elementos.

- Si su enfoque principal es la eficiencia operativa: Considere la velocidad de calentamiento especificada del horno y la vida útil esperada de los elementos, ya que estos impactan directamente en el consumo de energía y los costes de mantenimiento.

En última instancia, comprender los elementos calefactores le permite ir más allá del marketing y evaluar un horno basándose en su ingeniería fundamental.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Función | Generar altas temperaturas para la cocción de cerámica dental mediante calentamiento resistivo |

| Materiales | Carburo de silicio, disilicuro de molibdeno, grafito u otras cerámicas |

| Colocación | Circunferencial, por encima o por debajo de la plataforma para una distribución uniforme |

| Beneficios clave | Control preciso de la temperatura, calentamiento uniforme, durabilidad y resultados consistentes |

| Aplicaciones | Cocción de restauraciones dentales, sinterización de zirconia, producción de gran volumen |

Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite producción constante de gran volumen, resultados estéticos precisos u eficiencia operativa, nuestros elementos calefactores garantizan una distribución uniforme de la temperatura y un rendimiento duradero. Contáctenos hoy mismo para analizar cómo podemos adaptar un horno para mejorar la calidad de sus restauraciones dentales y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales