En esencia, un horno de porcelana se utiliza en la industria cerámica para transformar polvos sueltos o compactados en un producto final denso, sólido y duradero. Esto se logra mediante procesos térmicos de alta temperatura, principalmente sinterización y cocción, que se llevan a cabo en un entorno altamente controlado para lograr propiedades mecánicas, térmicas y estéticas específicas.

El papel esencial de un horno de porcelana no es simplemente calentar el material, sino servir como un instrumento de precisión que rediseña fundamentalmente la estructura interna de una cerámica, convirtiendo el potencial bruto en un componente terminado con características predecibles y fiables.

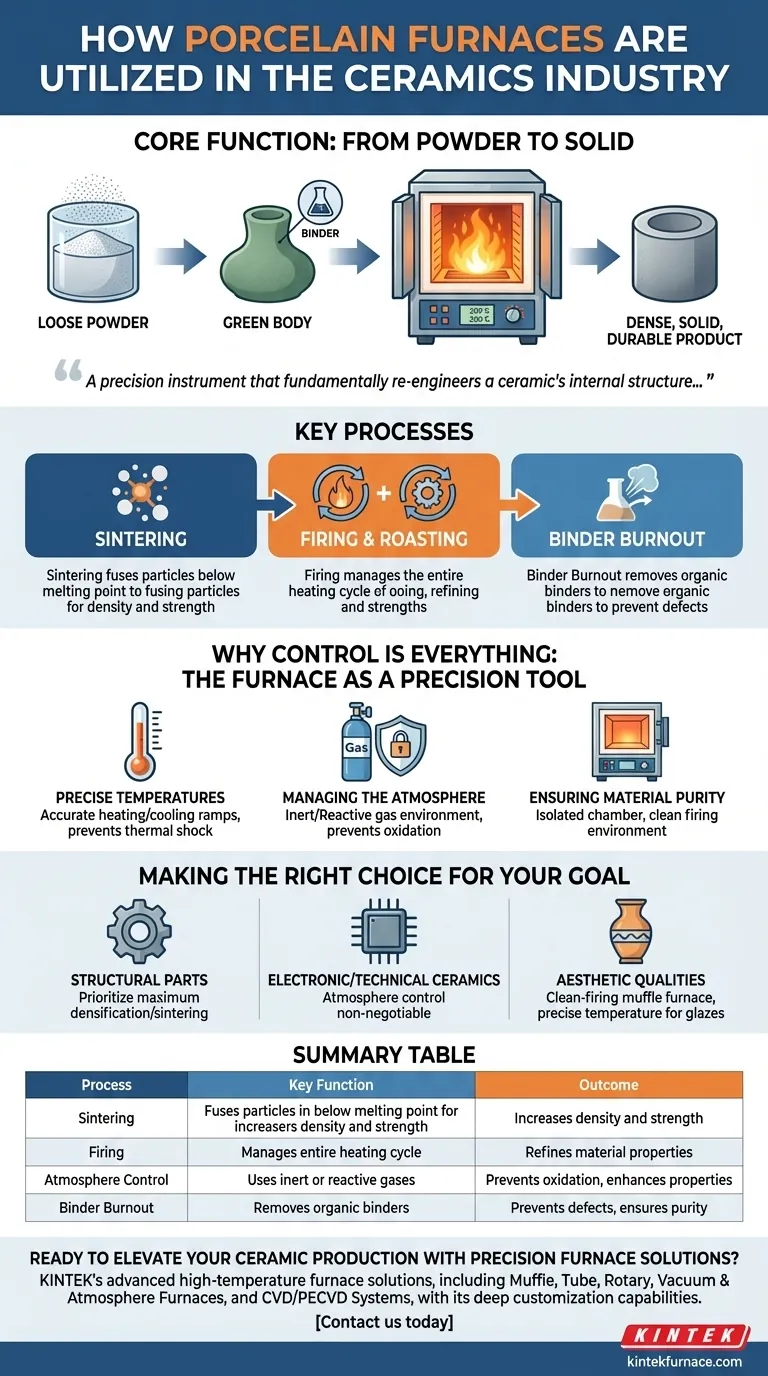

La Función Principal: De Polvo a Sólido

El viaje de una pieza cerámica comienza como una colección de partículas finas, a menudo mezcladas con un aglutinante para mantener una forma preliminar (conocida como "cuerpo verde"). El horno es responsable de la transformación crítica de este estado frágil a un objeto sólido y robusto.

Sinterización: El Proceso Principal

La sinterización es la función más crucial que se realiza en un horno cerámico. Implica calentar el polvo compactado a una temperatura alta, pero por debajo de su punto de fusión.

A esta temperatura, los átomos en las partículas se difunden a través de los límites de las partículas adyacentes, fusionándolas. Este proceso reduce la porosidad, aumenta la densidad y resistencia del material y reduce la pieza a sus dimensiones finales.

Cocción y Calcinación: Refinamiento y Preparación

Aunque a menudo se usan indistintamente con la sinterización, la cocción es un término más amplio que abarca todo el ciclo de calentamiento. Esto incluye la rampa de calentamiento inicial, una "permanencia" a la temperatura máxima y un período de enfriamiento controlado.

La calcinación es un tratamiento térmico que a menudo se utiliza para preparar polvos crudos induciendo cambios químicos o eliminando impurezas volátiles antes de las etapas principales de formación y sinterización.

Quema del Aglutinante: Despejando el Camino para la Fusión

Antes de que pueda ocurrir la sinterización, cualquier aglutinante orgánico utilizado para dar forma al cuerpo verde debe eliminarse por completo. Este proceso, también conocido como quema del aglutinante o "descarga de pegamento", ocurre a temperaturas más bajas.

Si no se realiza con cuidado, los gases atrapados del aglutinante en combustión pueden causar grietas o defectos en el producto final. El horno debe gestionar esta etapa con una rampa de temperatura lenta y ventilación adecuada.

Por Qué el Control lo es Todo: El Horno como Herramienta de Precisión

Un horno es mucho más que un simple horno. Lograr las propiedades deseadas en la cerámica moderna exige un control exacto sobre cada aspecto del ciclo térmico. El tipo de horno utilizado, como un horno mufla o de atmósfera, se elige en función del nivel de control requerido.

Lograr Temperaturas Precisas

Diferentes materiales cerámicos requieren perfiles de temperatura únicos y altamente específicos. El horno debe ejecutar tasas de calentamiento y enfriamiento (rampas) preprogramadas y mantener temperaturas específicas (permanencias) con extrema precisión.

Esta precisión previene el choque térmico, que puede causar agrietamiento, y asegura el desarrollo de la estructura cristalina y las transformaciones de fase deseadas dentro del material.

Gestión de la Atmósfera

Para muchas cerámicas avanzadas, la atmósfera química dentro del horno es tan importante como la temperatura.

Los hornos de atmósfera proporcionan un entorno libre de oxígeno (inerte) o de gas reactivo. Esto es fundamental para prevenir la oxidación de cerámicas no óxidas o para promover reacciones químicas específicas que mejoran las propiedades del material.

Garantizar la Pureza del Material

La contaminación puede arruinar un componente cerámico, especialmente en aplicaciones técnicas como la electrónica o los implantes médicos.

Los hornos mufla están diseñados con una cámara interior (la mufla) que aísla la pieza cerámica del contacto directo con los elementos calefactores o los subproductos de la combustión. Esto asegura un entorno de cocción limpio y mantiene la pureza del material.

Tomar la Decisión Correcta para su Objetivo

Las operaciones específicas del horno que priorice dependen completamente de la aplicación prevista de la pieza cerámica final.

- Si su enfoque principal es crear piezas estructurales densas y resistentes: Priorice un horno y un ciclo de cocción que logren la máxima densificación mediante una sinterización controlada.

- Si su enfoque principal es producir cerámicas técnicas o electrónicas avanzadas: El control de la atmósfera es innegociable para prevenir la oxidación y asegurar que el material alcance las propiedades eléctricas y químicas requeridas.

- Si su enfoque principal es lograr cualidades estéticas específicas: Un horno mufla de cocción limpia con control de temperatura preciso es esencial para asegurar una maduración consistente del esmalte y un desarrollo de color vibrante.

En última instancia, el horno es el instrumento crítico que permite la síntesis de materiales avanzados, convirtiendo polvos cuidadosamente formulados en componentes de ingeniería de alto rendimiento.

Tabla Resumen:

| Proceso | Función Clave | Resultado |

|---|---|---|

| Sinterización | Fusiona partículas por debajo del punto de fusión | Aumenta la densidad y la resistencia |

| Cocción | Gestiona todo el ciclo de calentamiento | Refina las propiedades del material |

| Control de Atmósfera | Utiliza gases inertes o reactivos | Previene la oxidación, mejora las propiedades |

| Quema del Aglutinante | Elimina los aglutinantes orgánicos | Previene defectos, asegura la pureza |

¿Listo para elevar su producción cerámica con soluciones de hornos de precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando piezas estructurales, cerámicas electrónicas o piezas estéticas, podemos ayudarlo a lograr resultados superiores. ¡Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestras tecnologías de hornos personalizadas pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia