En resumen, los hornos rotatorios procesan materiales granulares y pulverulentos volteándolos dentro de un tubo calefactado y giratorio. Este movimiento constante asegura que cada partícula reciba una exposición térmica excepcionalmente uniforme, lo cual es fundamental para procesos como la calcinación, el secado y la sinterización, donde la consistencia determina la calidad y el rendimiento del producto final.

El verdadero valor de un horno rotatorio no es simplemente calentar, sino la uniformidad que garantiza. La rotación mecánica resuelve el desafío central de procesar polvos y gránulos: asegurar que cada partícula sea tratada de manera idéntica para lograr propiedades del material predecibles y repetibles.

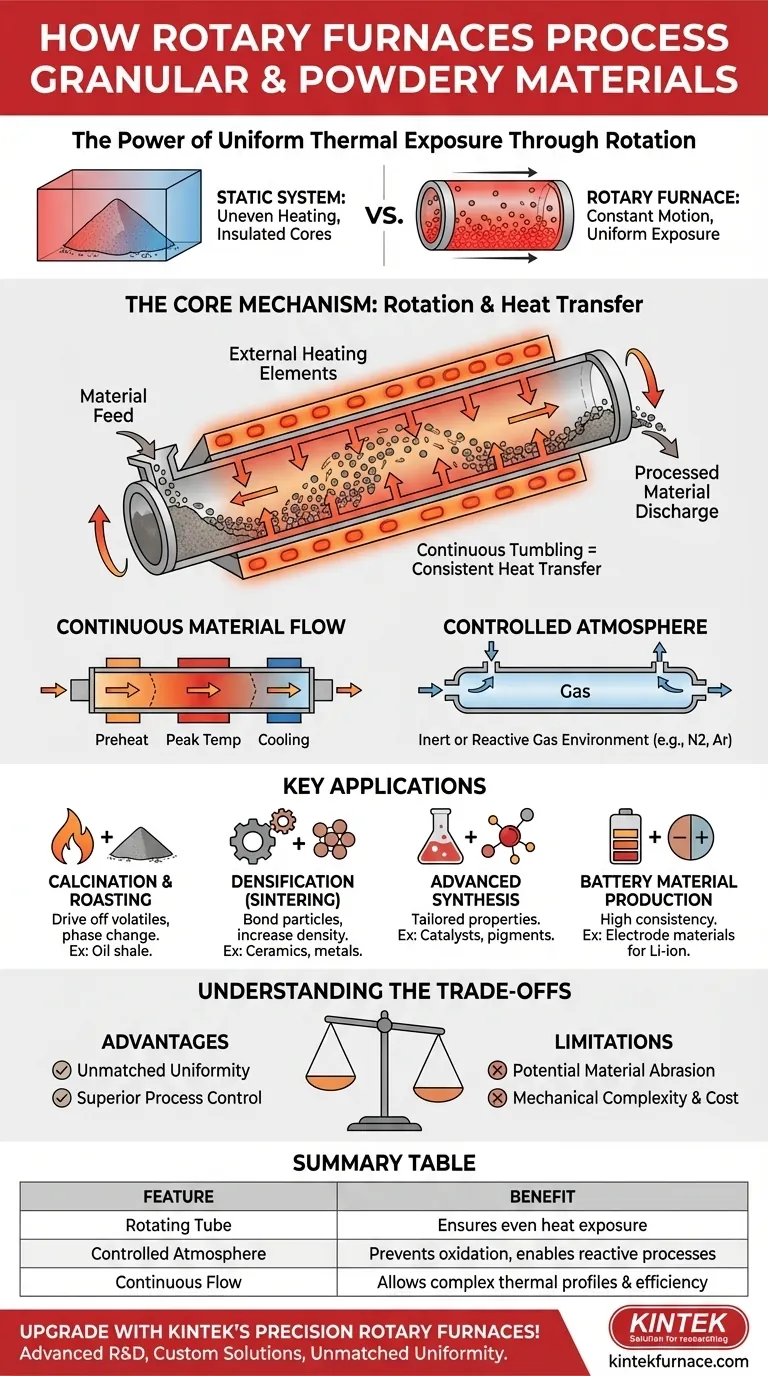

Cómo un Horno Rotatorio Logra un Procesamiento Uniforme

El diseño de un horno rotatorio está diseñado específicamente para superar los desafíos de calentar materiales finos, que tienden a aislarse en sistemas estáticos.

El Mecanismo Central: Rotación y Transferencia de Calor

Un horno rotatorio consta de un tubo cilíndrico que gira sobre su eje horizontal. El material a procesar se introduce en este tubo.

Los elementos calefactores externos, generalmente eléctricos, calientan el exterior del tubo. A medida que el tubo gira, el calor se transfiere uniformemente alrededor de su circunferencia y luego se conduce al material en su interior.

Esta acción de volteo expone continuamente nuevas superficies del polvo o los gránulos a la pared caliente del tubo, asegurando una transferencia de calor constante y eficiente a través de todo el lote.

Flujo Continuo de Material

Muchos hornos rotatorios están diseñados para el procesamiento continuo. El material se introduce por un extremo del tubo giratorio inclinado y viaja lentamente hacia el otro extremo.

Este diseño permite diferentes zonas térmicas a lo largo de la longitud del horno, facilitando perfiles de calentamiento complejos donde un material puede ser precalentado, mantenido a una temperatura máxima y luego enfriado en un solo proceso continuo.

La Importancia de una Atmósfera Controlada

Para muchos materiales avanzados, el procesamiento debe realizarse en un entorno gaseoso específico. Los hornos rotatorios se pueden sellar para operar como hornos de atmósfera.

Esto permite el procesamiento en una atmósfera inerte (como nitrógeno o argón) para prevenir la oxidación, o en un gas reactivo para facilitar un cambio químico específico. Este control es vital para producir metales, cerámicas y componentes de baterías de alta pureza.

Aplicaciones Clave para Polvos y Gránulos

La combinación de calentamiento uniforme y control atmosférico hace que los hornos rotatorios sean indispensables para varios procesos industriales y de investigación de alto valor.

Tratamiento Térmico (Calcinación y Tostación)

La calcinación implica calentar un material para eliminar sustancias volátiles o desencadenar un cambio de fase. Por ejemplo, el esquisto bituminoso se calienta en un horno rotatorio para liberar hidrocarburos.

La mezcla constante asegura que la reacción proceda de manera uniforme y completa en todo el material, maximizando el rendimiento y previniendo el sobrecalentamiento localizado.

Densificación y Fortalecimiento (Sinterización)

La sinterización es el proceso de calentar polvos, como cerámicas o metales, a una alta temperatura por debajo de su punto de fusión. Esto hace que las partículas se unan, aumentando la densidad, resistencia y resistencia a la corrosión del material.

El calentamiento uniforme de un horno rotatorio es crucial para evitar defectos estructurales y lograr una pieza final homogénea y densificada.

Síntesis de Materiales Avanzados

Los hornos rotatorios se utilizan para fabricar materiales con características altamente específicas. Esto incluye la producción de catalizadores con actividad y selectividad optimizadas o la creación de pigmentos para pinturas con color y durabilidad precisas.

Al controlar cuidadosamente la temperatura, la atmósfera y el tiempo de residencia, los fabricantes pueden adaptar las propiedades finales del material.

Producción de Materiales para Baterías

El nuevo sector energético depende en gran medida de los hornos rotatorios. Se utilizan para procesar materiales de electrodos positivos y negativos, como carbono grafitizado y ánodos a base de silicio, para baterías de iones de litio.

La extrema consistencia proporcionada por esta tecnología es esencial para el rendimiento, la longevidad y la seguridad de las celdas de batería finales.

Comprensión de las Compensaciones

Aunque son potentes, los hornos rotatorios no son una solución universal. Comprender sus ventajas y limitaciones específicas es clave para una aplicación adecuada.

Ventaja: Uniformidad Inigualable

Para materiales granulares y pulverulentos, ningún otro tipo de horno ofrece este nivel de consistencia térmica. La acción de volteo es la característica más importante, lo que conduce directamente a una mayor calidad y resultados más repetibles.

Ventaja: Control Superior del Proceso

La capacidad de gestionar perfiles de temperatura, velocidad de rotación, inclinación del tubo (tiempo de residencia) y atmósfera proporciona un alto grado de control sobre las propiedades finales del material.

Limitación: Potencial de Abrasión del Material

La acción de volteo que asegura un calentamiento uniforme también puede causar desgaste. Los materiales frágiles o abrasivos pueden romperse o desgastarse contra la pared del tubo, lo que podría contaminar el producto o alterar la distribución del tamaño de partícula.

Limitación: Complejidad Mecánica y Costo

En comparación con un horno de caja estático, un horno rotatorio es un sistema mecánico más complejo con un sello giratorio, motor de accionamiento y rodillos de soporte. Esto puede resultar en una mayor inversión inicial y costos de mantenimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de procesamiento térmico adecuada depende completamente de su material y del resultado deseado.

- Si su enfoque principal es lograr la máxima consistencia del material: Un horno rotatorio es ideal, ya que su rotación garantiza una exposición al calor uniforme que es difícil de replicar en un sistema estático.

- Si su enfoque principal es producir materiales avanzados con propiedades adaptadas: El control preciso tanto de la temperatura como de la atmósfera hace que esta tecnología sea esencial para aplicaciones en baterías, catalizadores y cerámicas.

- Si está procesando materiales extremadamente frágiles o aglomerados: Debe evaluar cuidadosamente el riesgo de descomposición de las partículas debido a la acción de volteo y considerar si un horno estático podría ser una alternativa más segura, aunque menos uniforme.

Al comprender la interacción entre la rotación mecánica y el control térmico, puede aprovechar el horno rotatorio para lograr una consistencia inigualable en el procesamiento de sus materiales.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Tubo Giratorio | Asegura una exposición uniforme al calor para todas las partículas |

| Atmósfera Controlada | Previene la oxidación y permite procesos reactivos |

| Flujo Continuo | Permite perfiles térmicos complejos y procesamiento eficiente |

| Aplicaciones Clave | Calcinación, sinterización, producción de catalizadores y materiales para baterías |

¡Mejore su procesamiento de materiales con los hornos rotatorios de precisión de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de alta temperatura como Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que estos sistemas satisfagan sus necesidades experimentales únicas para materiales granulares y pulverulentos, brindando uniformidad y control inigualables. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales