En el reciclaje industrial de plomo, los hornos rotatorios sirven como recipiente principal para fundir materiales que contienen plomo, como chatarra de baterías, y convertir químicamente los compuestos de plomo de nuevo a su forma metálica pura. La rotación del horno es la clave de este proceso, asegurando que todos los materiales se mezclen a fondo y se calienten uniformemente, lo cual es fundamental para una reacción química eficiente.

La función principal de un horno rotatorio es crear un ambiente dinámico y controlado. Su valor radica no solo en fundir la chatarra, sino en utilizar su calor uniforme y movimiento constante para facilitar la reducción química de óxidos y sulfatos de plomo en valioso plomo metálico reutilizable.

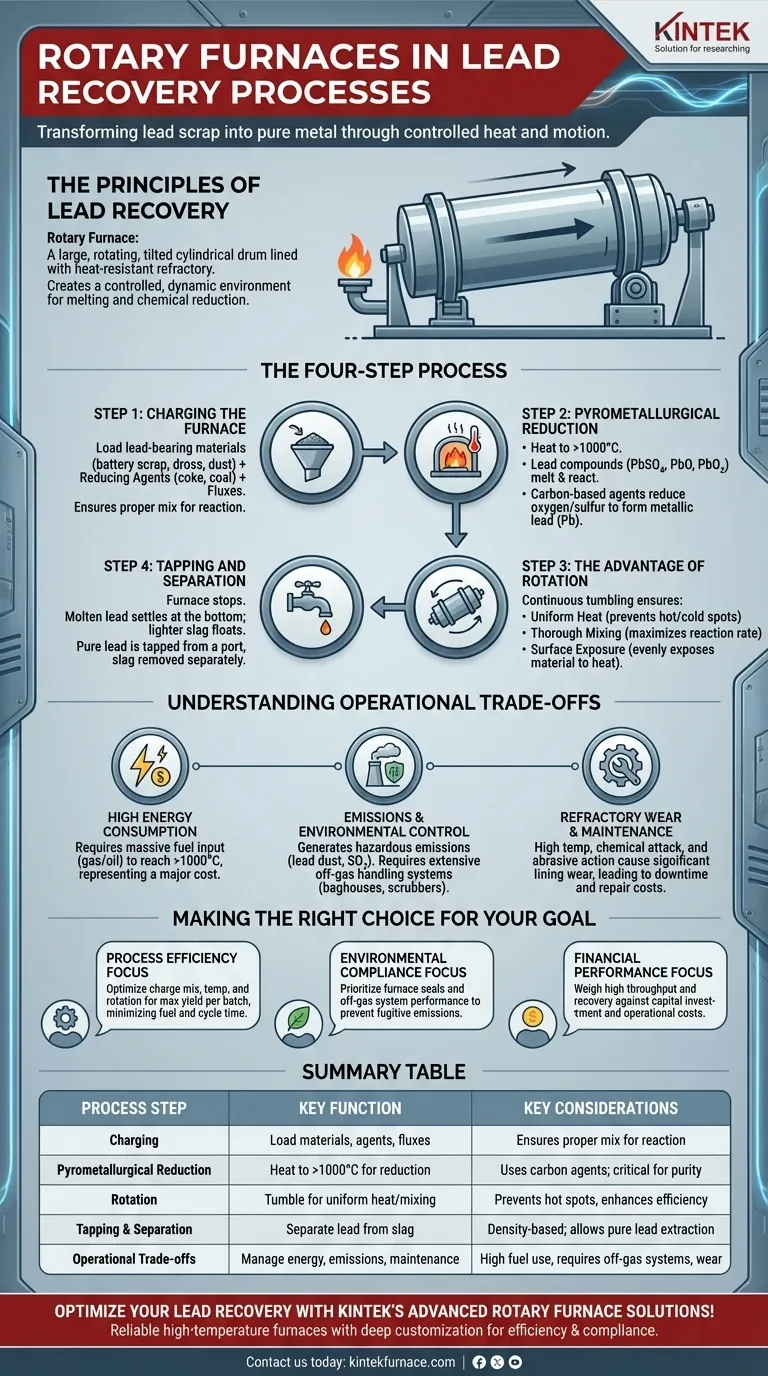

Los Principios de la Recuperación de Plomo en un Horno Rotatorio

Un horno rotatorio es esencialmente un gran tambor cilíndrico giratorio revestido con material resistente al calor (refractario). Está inclinado en un ligero ángulo para ayudar a que el material se mueva a través de él, aunque en muchas operaciones de recuperación de plomo, funciona en modo discontinuo.

Paso 1: Carga del Horno

El proceso comienza cargando una "carga" en el horno. Esta carga típicamente consiste en chatarra triturada de baterías de plomo-ácido, escorias de plomo de otros procesos y polvo de combustión capturado de ciclos anteriores.

Críticamente, también se añaden agentes reductores y fundentes. El agente reductor más común es una forma de carbono, como el coque o el carbón, que realiza el trabajo químico esencial.

Paso 2: Reducción Pirometalúrgica

Este es el proceso químico central. A medida que el horno se calienta a temperaturas que a menudo superan los 1000 °C, suceden dos cosas: el material que contiene plomo se funde y comienzan las reacciones químicas.

El plomo en la chatarra de baterías existe principalmente como sulfato de plomo (PbSO₄) y óxidos de plomo (PbO, PbO₂). El objetivo es despojar los átomos de oxígeno y azufre para dejar plomo puro (Pb). El agente reductor a base de carbono facilita esto reaccionando con el oxígeno para formar monóxido de carbono (CO) y dióxido de carbono (CO₂).

Paso 3: La Ventaja de la Rotación

La lenta rotación del horno es su característica más importante. Voltea continuamente el material fundido, asegurando varios resultados clave:

- Calor Uniforme: Previene puntos calientes y fríos, asegurando que toda la carga alcance la temperatura óptima de reacción.

- Mezcla Completa: Mezcla constantemente los compuestos de plomo fundidos con los agentes reductores y fundentes, maximizando la velocidad y la completitud de la reducción química.

- Exposición de la Superficie: Expone continuamente material nuevo al calor del quemador y al interior del horno.

Piense en ello como una secadora de ropa a escala industrial, altamente especializada, donde la acción de volteo asegura que cada artículo se caliente uniformemente y se exponga al aire caliente.

Paso 4: Vaciado y Separación

Una vez completada la reducción, el horno se detiene. Los contenidos se separan en capas según su densidad. El plomo metálico fundido y pesado se asienta en el fondo.

Una capa más ligera de escoria, que contiene los fundentes, las cenizas de los agentes reductores y las impurezas no metálicas, flota en la parte superior. El plomo fundido se "vierte" desde un orificio en la parte inferior, mientras que la escoria se retira por separado.

Comprendiendo los Compromisos Operativos

Aunque son altamente efectivos, los hornos rotatorios son sistemas industriales complejos con desafíos operativos significativos que deben gestionarse.

Alto Consumo de Energía

Llevar un tambor de acero giratorio masivo y su contenido a más de 1000 °C es extremadamente intensivo en energía. Estos hornos consumen grandes cantidades de combustible, típicamente gas natural o petróleo, lo que representa un costo operativo importante.

Emisiones y Control Ambiental

La reducción a alta temperatura de la chatarra de plomo genera emisiones peligrosas, incluyendo polvo que contiene plomo, dióxido de azufre (SO₂) y otros compuestos volátiles. Consecuentemente, las operaciones de horno rotatorio requieren sistemas de manejo de gases de escape extensos y costosos, como filtros de mangas y depuradores, para capturar estos contaminantes antes de que sean liberados a la atmósfera.

Desgaste y Mantenimiento del Refractario

La combinación de altas temperaturas, el ataque químico de la escoria y la acción abrasiva de la carga giratoria provoca un desgaste significativo en el revestimiento refractario interno del horno. Este revestimiento debe repararse o reemplazarse por completo periódicamente, lo que conlleva tiempo de inactividad y altos costos de mantenimiento.

Tomando la Decisión Correcta para su Objetivo

El uso de un horno rotatorio es una decisión calculada basada en equilibrar la productividad con los costos operativos y las demandas regulatorias. Su enfoque cambiará dependiendo de su papel en la operación.

- Si su enfoque principal es la eficiencia del proceso: Su objetivo es optimizar la mezcla de carga, la temperatura y la velocidad de rotación para maximizar el rendimiento de plomo por lote, minimizando el consumo de combustible y el tiempo de ciclo.

- Si su enfoque principal es el cumplimiento ambiental: Su atención debe centrarse en la integridad absoluta de los sellos del horno y el rendimiento de los sistemas de recolección y tratamiento de gases de escape para prevenir emisiones fugitivas.

- Si su enfoque principal es el rendimiento financiero: Debe sopesar el alto rendimiento y las tasas de recuperación del horno frente a la importante inversión de capital y los costos operativos continuos de energía, mano de obra y mantenimiento.

Al dominar este entorno fisicoquímico dinámico, los operadores pueden transformar de manera eficiente y segura los residuos peligrosos en un valioso producto industrial.

Tabla Resumen:

| Paso del Proceso | Función Clave | Consideraciones Clave |

|---|---|---|

| Carga | Cargar materiales que contienen plomo, agentes reductores y fundentes | Asegura la mezcla adecuada para reacciones químicas |

| Reducción Pirometalúrgica | Calentar a >1000°C para reducir compuestos de plomo a plomo puro | Utiliza agentes a base de carbono; crítico para la pureza del metal |

| Rotación | Agitar materiales para un calor y una mezcla uniformes | Previene puntos calientes, mejora la eficiencia de la reacción |

| Vaciado y Separación | Separar el plomo fundido de las capas de escoria | Basado en la densidad; permite la extracción de plomo puro |

| Compromisos Operativos | Gestionar energía, emisiones y mantenimiento | Alto consumo de combustible, requiere sistemas de gases de escape, desgaste del refractario |

¡Optimice su recuperación de plomo con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios e instalaciones industriales hornos de alta temperatura fiables, incluyendo hornos rotatorios, de mufla, de tubo, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales y de producción únicas, mejorando la eficiencia y el cumplimiento. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden transformar sus procesos de reciclaje y aumentar su rendimiento operativo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre